Côte ou dimension ?

Si on demande à un tourneur de réaliser un axe de diamètre 20 alors il serait impossible de le faire. La valeur exacte 20,000 est impossible de l’avoir ; puisque dans l’industrie de fabrication mécanique de précision la tolérance à l’erreur est généralement des centièmes, voire des millièmes dans des applications très spécifiques. Pour cela il y a toujours une différence, même quelques centièmes de millimètre, entre la pièce réalisée et le croquis théorique. Pour cela un dessin de définition est très important avant la fabrication et qui contient les valeurs limites acceptables pour les conditions fonctionnelles de la pièce à réaliser ou pièce réelle. Ces valeurs limites acceptables constituent les bornes mini et maxi de l’intervalle de tolérance.

Donc sur le dessin de définition de la pièce on trouve une valeur nominale de la mesure de la pièce à réaliser et les valeurs maxi et mini de la limite d’acceptation de ces mesures. Cette indication est appelée la cote de la pièce et la mesure réelle effectuée sur une pièce bien déterminée est appelée dimension.

Donc une cote est l’ensemble des dimensions acceptables pour une pièce à fabriquer. Elle est représentée comme suit :

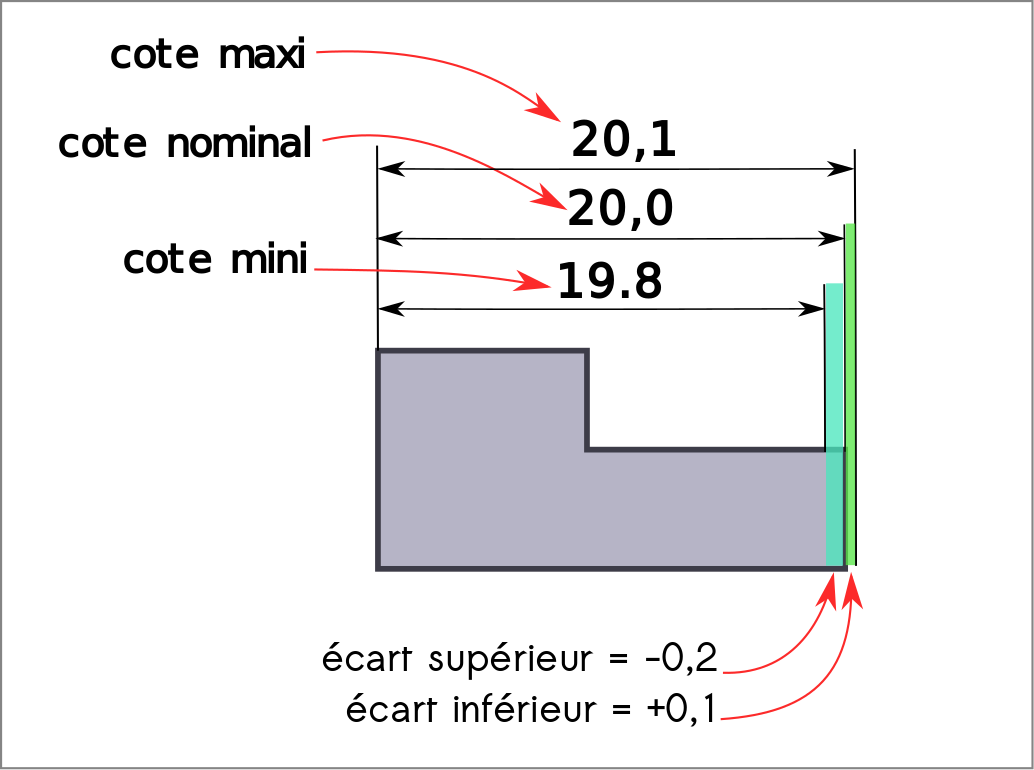

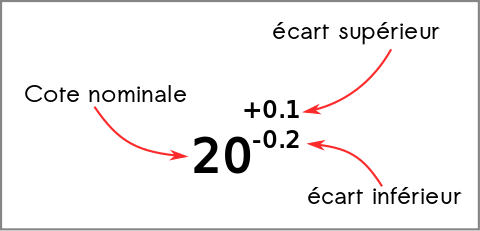

Exemple : ![]() est une cote. Elle est composée par « 20 » qui est la cote nominale, « 20,1 » qui est la cote maxi acceptable ou cote maxi et « 19,8 » qui est la cote mini.

est une cote. Elle est composée par « 20 » qui est la cote nominale, « 20,1 » qui est la cote maxi acceptable ou cote maxi et « 19,8 » qui est la cote mini.

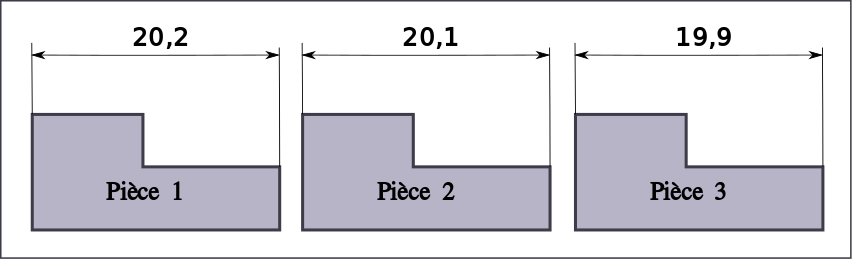

Les pièces ci-dessus possèdent des dimensions différentes. Alors qu’elles sont issues d’une même cote. La pièce 1 est hors tolérance, donc sa dimension ne respecte pas la cote alors que les pièces 2 et 3 sont conformes à la cote prescrite. La pièce 1 est à refuser dans le contrôle de qualité.

Pour des raisons pratiques, fonctionnelles et contractuelles entre le donneur d’ordre et le fabricant, il faut toujours travailler et communiquer avec les plans qui contiennent des cotes. Ce ci permet de soulever toute ambiguïté qui peut parvenir de la lecture du plan. Donc un plan mécanique ou un dessin de définition sans tolérances n’a pas une valeur technique ni de valeur juridique.

La cotation fonctionnelle

Une cote est dite fonctionnelle si elle est imposée par le fonctionnement de la pièce. Par exemple pour une pièce qui doit être glissante comme un tiroir dans un moule d’injection avec une certaine précision elle doit avoir une cote maximale qui ne doit pas dépasser la cote minimale du chemin de la rainure de guidage. Un deuxième exemple une goupille de centrage de diamètre 8 qui doit fixer deux plaques superposées, doit être montée serrée par un maillet. La goupille doit avoir un diamètre supérieur tolérable qui ne dépasse pas 8,015 et le trou aussi alors que le diamètre minimal de la goupille ne doit pas être inférieur à 8,006 et ce lui du trou de la plaque qui ne dépasse pas 8,000. Si la cote minimale de la goupille dépasse les 8,015 sans dépasser les 8,024 alors il faudrait la monter avec une presse et il sera très difficile de la monter avec un maillet. L’élasticité de la matière (acier ainsi que la rugosité de la surface joue un rôle important dans les montages serrés.

La qualité de la cote et l’intervalle de tolérance

La spécification des tolérances a une incidence sur les coûts de fabrication aussi. Par exemple coter une pièce avec ![]() n’a pas la même signification que si on la cote avec

n’a pas la même signification que si on la cote avec ![]() . Dans le premier cas on a un intervalle de tolérance de largeur 0,2 mm soit donc 2/10 qui est facilement réalisable par usinage classique sur machine outil alors que pour le deuxième cas il faut une opération supplémentaire de rectification qui permettras d’avoir la précision de 2/100. Donc une pièce plus précise est considérée comme de meilleure qualité. (à condition de ne pas tomber dans sur-coût et dans ce cas il faut considérer la qualité au meilleur prix ou efficience qui est selon Définition normalisée « … rapport entre le résultat obtenu et les ressources utilisées. Capacité de produire un effet positif"). Donc plus intervalle de tolérance est serré plus la pièce est considérée de qualité meilleure. Mais la qualité de la pièce ou de la cote varie en fonction de la cote nominale et en fonction de la valeur de l’intervalle de tolérance.

. Dans le premier cas on a un intervalle de tolérance de largeur 0,2 mm soit donc 2/10 qui est facilement réalisable par usinage classique sur machine outil alors que pour le deuxième cas il faut une opération supplémentaire de rectification qui permettras d’avoir la précision de 2/100. Donc une pièce plus précise est considérée comme de meilleure qualité. (à condition de ne pas tomber dans sur-coût et dans ce cas il faut considérer la qualité au meilleur prix ou efficience qui est selon Définition normalisée « … rapport entre le résultat obtenu et les ressources utilisées. Capacité de produire un effet positif"). Donc plus intervalle de tolérance est serré plus la pièce est considérée de qualité meilleure. Mais la qualité de la pièce ou de la cote varie en fonction de la cote nominale et en fonction de la valeur de l’intervalle de tolérance.

On considère une cote de ![]() et une cote

et une cote ![]() c’est vrai que les deux cotes ont les mêmes écarts mais du point de vue pratique la cote 200+-0,1 est plus précise vue la largeur de l’intervalle de tolérance par rapport à la cote nominale. Donc on peut supposer que la cote

c’est vrai que les deux cotes ont les mêmes écarts mais du point de vue pratique la cote 200+-0,1 est plus précise vue la largeur de l’intervalle de tolérance par rapport à la cote nominale. Donc on peut supposer que la cote ![]() est de meilleure qualité que

est de meilleure qualité que ![]() .

.

Qualité de l’intervalle de tolérance ISO

Pour chaque dimension nominale, toute une gamme de tolérances est normalisée. La valeur de ces tolérances est symbolisée par un chiffre appelé la QUALITÉ. Il existe 18 qualités disponibles : 01-0-1-2-3 ... 15-16 qui correspondent chacune à des intervalles de tolérances fondamentaux. Le tableau suivant donne les 18 qualités disponibles en fonction des dimensions nominales,

Tolérances fondamentales (en µm) en fonction des intervalles de la cote nominale CN (en mm)

Qualité | 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

CN≤3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 |

3< CN≤ 6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 |

6 < CN≤ 10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 |

10 < CN≤ 18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1 100 |

18 < CN≤ 30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1 300 |

30 < CN≤ 50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1 000 | 1 600 |

50 < CN≤ 80 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1 200 | 1 900 |

80 < CN≤ 120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1 400 | 2 200 |

120 < CN≤ 180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1 000 | 1 600 | 2 500 |

180 < CN≤ 250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1 150 | 1 850 | 2 900 |

250 < CN≤ 315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1 300 | 2 100 | 3 200 |

315 < CN≤ 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1 400 | 2 300 | 3 600 |

400 < CN≤ 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1 550 | 2 500 | 4 000 |

Les qualités 14, 15 et 16 ne sont prévues qu'au-delà de 1 mm.

Position de l’intervalle de tolérance

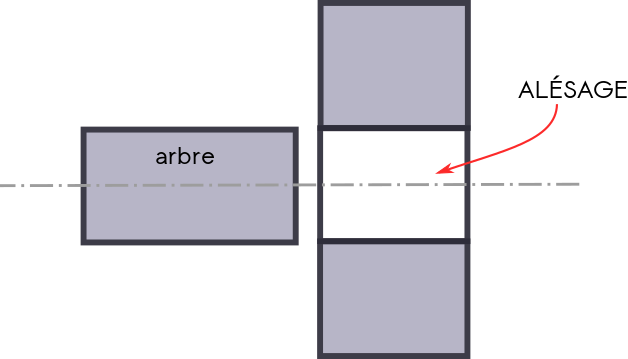

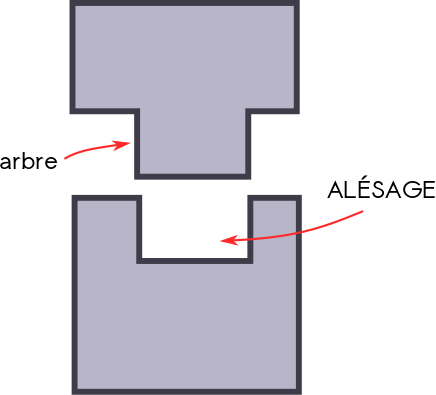

La position des intervalles de tolérance par rapport à la ligne zéro est symbolisée par une ou deux lettres :

- de A à Z pour les alésages (MAJUSCULE)

- de a à z pour les arbres (minuscule)

Pour simplifier la terminologie, on n’utilisera explicitement que des termes relatifs à des formes cylindriques arbre et ALÉSAGE. Ce qui sera dit sur ces pièces s'appliquera intégralement à toutes les autres formes d'ajustements ; par exemple les ajustements entre deux faces parallèles : largeur de rainure, épaisseur de clavette, …

un arbre signifie toute pièce mesurée sur la matière plaine.

Un ALÉSAGE signifie toute forme creuse mesurés entre deux faces (planes ou courbes).

Position des intervalles de tolérance pour un arbre

La lettre h d'un arbre correspond au cas où la dimension maximale mesurée sur l'arbre correspond à la cote nominale. L'intervalle de tolérance est tangent du dessous de la ligne zéro. L'écart supérieur est donc nul.

La première lettre de l'alphabet « a » correspondent à l'état minimal de matière pour l'arbre, c'est-à-dire que la dimension de l'arbre est minimale. c’est la position la plus petite de l’arbre.

Tolérances ISO usuelles des arbres

de – jusqu’à | e9 | f7 | g6 | h6 | h7 | h9 | j6 | k6 | m6 | n6 | p6 | r6 | s7 | t7 | u7 |

1-3 | -14 | -6 | -2 | 0 | 0 | 0 | 4 | 6 | 8 | 10 | 12 | 16 | 24 | – | 28 |

3-6 | -20 | -10 | -4 | 0 | 0 | 0 | 6 | 9 | 12 | 16 | 20 | 23 | 31 | – | 35 |

6-10 | -25 | -13 | -5 | 0 | 0 | 0 | 7 | 10 | 15 | 19 | 24 | 28 | 38 | – | 43 |

10-18 | -32 | -16 | -6 | 0 | 0 | 0 | 8 | 12 | 18 | 23 | 29 | 34 | 46 | – | 51 |

18-24 | -40 | -20 | -7 | 0 | 0 | 0 | 9 | 15 | 21 | 28 | 35 | 41 | 56 |

| 62 |

24-30 | 62 | 69 | |||||||||||||

30-40 | -50 | -25 | -9 | 0 | 0 | 0 | 11 | 18 | 25 | 33 | 42 | 50 | 68 | 73 | 85 |

40-50 | 79 | 95 | |||||||||||||

50-65 | -60 | -30 | -10 | 0 | 0 | 0 | 12 | 21 | 30 | 39 | 51 | 60 | 83 | 96 | 117 |

65-80 | 62 | 89 | 105 | 132 | |||||||||||

80-100 | -72 | -36 | -12 | 0 | 0 | 0 | 13 | 25 | 35 | 45 | 59 | 73 | 106 | 126 | 159 |

100-120 | 76 | 114 | 139 | 179 | |||||||||||

120-140 | -85 | -43 | -14 | 0 | 0 | 0 | 14 | 28 | 40 | 52 | 68 | 88 | 132 | 162 | 210 |

140-160 | 90 | 140 | 174 | 230 | |||||||||||

160-180 | 93 | 148 | 186 | 250 | |||||||||||

180-200 | -100 | -50 | -15 | 0 | 0 | 0 | 16 | 33 | 46 | 60 | 79 | 106 | 168 | 212 | 282 |

200-225 | 109 | 176 | 226 | 304 | |||||||||||

225-250 | 113 | 186 | 242 | 330 | |||||||||||

250-280 | -110 | -56 | -17 | 0 | 0 | 0 | 16 | 36 | 52 | 66 | 88 | 126 | 210 | 270 | 367 |

280-315 | 130 | 222 | 292 | 402 | |||||||||||

315-355 | -125 | -62 | -18 | 0 | 0 | 0 | 18 | 40 | 57 | 73 | 98 | 144 | 247 | 325 | 447 |

355-400 | 150 | 265 | 351 | 492 | |||||||||||

400-450 | -135 | -68 | -20 | 0 | 0 | 0 | 20 | 45 | 63 | 80 | 108 | 166 | 295 | 393 | 553 |

450-500 | 172 | 315 | 423 | 603 | |||||||||||

500-560 | -145 | -76 | -22 | 0 | 0 | 0 | 22 | 44 | 70 | 88 | 122 | 194 | 350 | 470 | 670 |

560-630 | 199 | 380 | 520 | 730 | |||||||||||

630-710 | -160 | -80 | -24 | 0 | 0 | 0 | 25 | 50 | 80 | 100 | 138 | 225 | 420 | 580 | 820 |

710-800 | 235 | 460 | 640 | 920 | |||||||||||

800-900 | -170 | -86 | -26 | 0 | 0 | 0 | 28 | 56 | 90 | 112 | 156 | 266 | 520 | 710 | 1030 |

900-1000 | 276 | 560 | 770 | 1140 | |||||||||||

1000-1120 | -195 | -98 | -28 | 0 | 0 | 0 | 33 | 66 | 106 | 132 | 186 | 316 | 625 | 885 | 1255 |

1120-1250 | 326 | 685 | 945 | 1405 | |||||||||||

1250-1400 | -220 | -110 | -30 | 0 | 0 | 0 | 39 | 78 | 126 | 156 | 218 | 378 | 765 | 1085 | 1575 |

1400-1600 | 408 | 845 | 1175 | 1725 | |||||||||||

1600-1800 | -240 | -120 | -32 | 0 | 0 | 0 | 46 | 92 | 150 | 184 | 262 | 370 | 970 | 1350 | 2000 |

1800-2000 | 492 | 1070 | 1500 | 2150 | |||||||||||

2000-2240 | -260 | -130 | -34 | 0 | 0 | 0 | 55 | 110 | 178 | 220 | 305 | 550 | 1175 | 1675 | 2475 |

2240-2500 | 570 | 1275 | 1825 | 2675 | |||||||||||

2500-2800 | -290 | -145 | -38 | 0 | 0 | 0 | 67 | 135 | 211 | 270 | 375 | 685 | 1460 | 2110 | 3110 |

2800-3150 | 715 | 1610 | 2310 | 3410 |

Position des intervalles de tolérance pour un alésage

La lettre H d'un alésage correspond au cas où la dimension minimale mesurée sur l'alésage correspond à la cote nominale. L'intervalle de tolérance est tangent au-dessus la ligne zéro. L'écart inférieur est donc nul.

Tolérances ISO usuelles des alésages

de – jusqu’à | E9 | F8 | G6 | H6 | H7 | H9 | JS6 | K6 | M6 | N6 | P6 | R6 | S7 | T7 | U7 |

1-3 | 14 | 20 | 2 | 0 | 0 | 0 | 3 | 0 | – | -4 | -6 | -10 | -14 | – | -18 |

3-6 | 20 | 28 | 4 | 0 | 0 | 0 | 4 | 2 | -1 | -5 | -9 | -12 | -15 | – | -19 |

6-10 | 25 | 35 | 5 | 0 | 0 | 0 | 4,5 | 2 | -3 | -7 | -12 | -16 | -17 | – | -22 |

10-18 | 32 | 43 | 6 | 0 | 0 | 0 | 5,5 | 2 | -4 | -9 | -15 | -20 | -21 | – | -26 |

18-24 | 40 | 53 | 7 | 0 | 0 | 0 | 6,5 | 2 | -4 | -11 | -18 | -24 | -27 | – | -33 |

24-30 | -33 | -40 | |||||||||||||

30-40 | 50 | 64 | 9 | 0 | 0 | 0 | 8 | 3 | -4 | -12 | -21 | -29 | -34 | -39 | -51 |

40-50 | -45 | -61 | |||||||||||||

50-65 | 60 | 76 | 10 | 0 | 0 | 0 | 9,5 | 4 | -5 | -14 | -26 | -35 | -42 | -55 | -76 |

65-80 | -37 | -48 | -64 | -91 | |||||||||||

80-100 | 72 | 90 | 12 | 0 | 0 | 0 | 11 | 4 | -6 | -16 | -30 | -44 | -58 | -78 | -111 |

100-120 | -47 | -66 | -91 | -131 | |||||||||||

120-140 | 85 | 106 | 14 | 0 | 0 | 0 | 12,5 | 4 | -8 | -20 | -36 | -56 | -77 | -107 | -155 |

140-160 | -58 | -85 | -119 | -175 | |||||||||||

160-180 | -61 | -93 | -131 | -195 | |||||||||||

180-200 | 100 | 122 | 15 | 0 | 0 | 0 | 14,5 | 5 | -8 | -22 | -41 | -68 | -105 | -149 | -219 |

200-225 | -71 | -113 | -163 | -241 | |||||||||||

225-250 | -75 | -123 | -179 | -267 | |||||||||||

250-280 | 110 | 137 | 17 | 0 | 0 | 0 | 16 | 5 | -9 | -25 | -47 | -85 | -138 | -198 | -295 |

280-315 | -89 | -150 | -220 | -330 | |||||||||||

315-355 | 125 | 151 | 18 | 0 | 0 | 0 | 18 | 7 | -10 | -26 | -51 | -97 | -169 | -247 | -369 |

355-400 | -103 | -187 | -273 | -414 | |||||||||||

400-450 | 135 | 165 | 20 | 0 | 0 | 0 | 20 | 8 | -10 | -27 | -55 | -113 | -209 | -307 | -467 |

450-500 | -119 | -229 | -337 | -517 | |||||||||||

500-560 | 145 | 76 | 22 | 0 | 0 | 0 | 22 | -44 | -70 | -88 | -122 | -194 | -350 | -470 | -670 |

560-630 | -199 | -380 | -520 | -730 | |||||||||||

630-710 | 160 | 80 | 24 | 0 | 0 | 0 | 25 | -50 | -80 | -100 | -138 | -225 | -420 | -580 | -820 |

710-800 | -235 | -460 | -640 | -920 | |||||||||||

800-900 | 170 | 86 | 26 | 0 | 0 | 0 | 28 | -56 | -90 | -112 | -156 | -266 | -520 | -710 | -1030 |

900-1000 | -276 | -560 | -770 | -1140 | |||||||||||

1000-1120 | 195 | 98 | 28 | 0 | 0 | 0 | 33 | -66 | -106 | -132 | -186 | -316 | -625 | -885 | -1255 |

1120-1250 | -326 | -685 | -945 | -1405 | |||||||||||

1250-1400 | 220 | 110 | 30 | 0 | 0 | 0 | 39 | -78 | -126 | -156 | -218 | -378 | -765 | -1085 | -1575 |

1400-1600 | -408 | -845 | -1175 | -1725 | |||||||||||

1600-1800 | 240 | 120 | 32 | 0 | 0 | 0 | 46 | -92 | -150 | -184 | -262 | -370 | -970 | -1350 | -2000 |

1800-2000 | -492 | -1070 | -1500 | -2150 | |||||||||||

2000-2240 | 260 | 130 | 34 | 0 | 0 | 0 | 55 | -110 | -178 | -220 | -305 | -550 | -1175 | -1675 | -2475 |

2240-2500 | -570 | -1275 | -1825 | -2675 | |||||||||||

2500-2800 | 290 | 475 | 38 | 0 | 0 | 0 | 67 | -135 | -211 | -270 | -375 | -685 | -1460 | -2110 | -3110 |

2800-3150 | -715 | -1610 | -2310 | -3410 |

Mon catalogue

Mon catalogue

32991

32991  ConcepTEK.net

ConcepTEK.net