Pourquoi les Canaux de Refroidissement sont-ils Importants ?

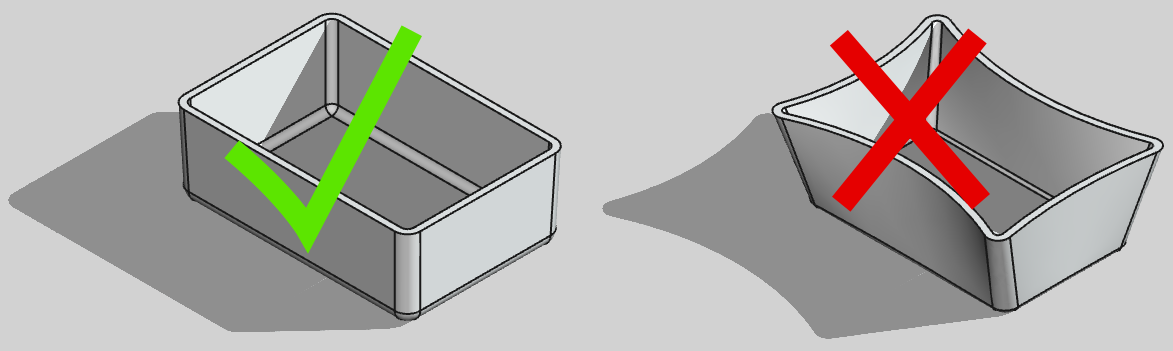

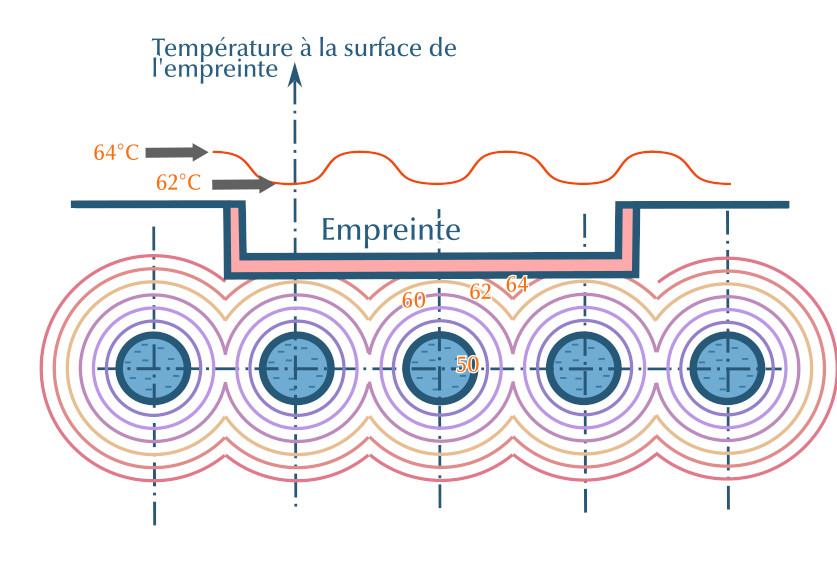

Les canaux de refroidissement jouent un rôle essentiel dans le contrôle de la température du moule. Un refroidissement uniforme permet d’éviter les déformations, les retraits inégaux et les contraintes internes dans les pièces finies. En particulier, les zones critiques comme les angles de moulage et les noyaux nécessitent une attention particulière, car elles sont plus sujettes aux distorsions angulaires.

Comment Adapter les Canaux de Refroidissement ?

Pour garantir un refroidissement optimal, la surface d’échange des canaux doit être adaptée aux spécificités du moule, notamment la forme des empreintes, leur nombre et leur surface. Comme l’explique un expert en conception de moules :

Conseils pour Maximiser l’Efficacité des Canaux de Refroidissement

Concevoir en Fonction de la Géométrie du Moule : Adaptez la disposition et la taille des canaux à la forme des empreintes et aux zones critiques. Les zones épaisses ou complexes nécessitent souvent un refroidissement plus intensif.

Utiliser un Système de Contrôle de Température : Intégrez des capteurs et des régulateurs de température pour surveiller et ajuster le refroidissement en temps réel, surtout dans les zones à risque de distorsion.

Maximiser la Surface d’Échange Thermique : Augmentez la surface de contact entre les canaux et le moule pour améliorer l’efficacité du refroidissement. Cela peut être réalisé en optimisant le nombre et la disposition des canaux.

Éviter les Points Chauds : Assurez-vous que le refroidissement est uniforme sur toute la surface du moule pour éviter les points chauds, qui peuvent causer des défauts dans les pièces finies.

Conclusion

L’optimisation des canaux de refroidissement est un élément clé pour améliorer la qualité des pièces moulées et réduire les temps de cycle. En adaptant la surface d’échange thermique, en contrôlant la température et en maximisant l’efficacité des canaux, vous pouvez minimiser les risques de distorsion et garantir une production plus efficace. Que vous travailliez sur des moules simples ou complexes, une conception bien pensée des canaux de refroidissement est essentielle pour atteindre des résultats optimaux.

Mon catalogue

Mon catalogue

21957

21957  ConcepTEK.net

ConcepTEK.net