Les cas présentés dans cet articles sont retrouvés sur le site web de la sté blacksmitd-industrie illusre des cas pratiques et un retour d'expérience qui peuvent être utiles aux industriels, ingénieurs et techniciens. Dans cet article, j'ai juste repris quelques cas que j'ai jugés plus intéressants. D'autres cas pratiques sont aussi à voir sur leur site. le lien se trouve en bas de page.

Fonctionnement à vide d’une extrudeuse

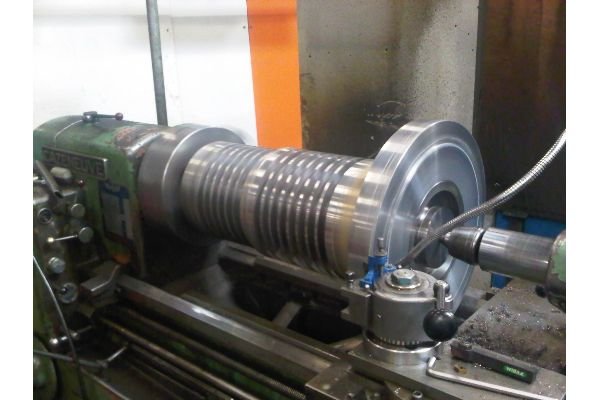

Il s’agit d’un cylindre bimétallique d’extrudeuse diamètre 90,00 mm, présentant une saignée orientée suivant le sens longitudinal du fourreau et sur toute sa longueur.

Cette usure inhabituelle a pour origine, le fonctionnement à vide de l’extrudeuse pendant plusieurs heures consécutives.

Le cylindre s’est creusé à cet endroit d’environ 0,6 mm et nous avons retrouvé la même valeur d’usure sur le diamètre de la vis.

L’ensemble doit faire l’objet d’un remplacement complet.

CORROSION DANS LA CHAMBRE DE REFROIDISSEMENT D'UNE CULASSE D'ALIMENTATION

La mission première sur cette culasse était de remplacer les joints d’étanchéité du circuit de refroidissement.

Ces joints sont pincés et emprisonnés entre le corps de culasse et la chemise d’alimentation.

Avec le temps, une corrosion s’est installée sur les surfaces d’étanchéité de ces deux éléments et lors du démontage, cet amalgame s’est brisé, laissant apparaître des cavités ne permettant plus d’obtenir une étanchéité parfaite, même avec de nouveaux joints.

Dans notre cas, sur le corps de la culasse, nous avons dû usiner ces surfaces endommagées est réaliser une nouvelle chemise d’alimentation avec des dimensions permettant de compenser l’enlèvement de matière.

Ne comptez pas sur l’utilisation de pâte d’étanchéité de type « joint bleu » ou tout autre du même genre, pour remplir ces cavités et assurer une étanchéité fiable et durable.

Si la chemise d’alimentation n’est pas trop érodée dans sa chambre d’alimentation, donc réutilisable, on peut parfois emprisonner entre cuir et chaire ou dans le pincement, des bagues ou couronnes métalliques rapportées, équipées de joints d’étanchéité.

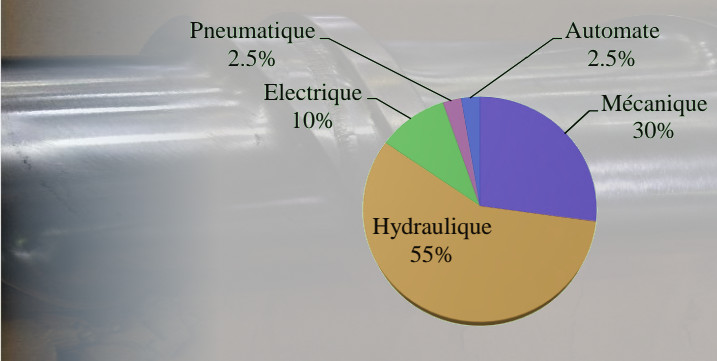

CONSÉQUENCES DE L'AUGMENTATION DU COUPLE RÉSISTANT DES NOUVELLES MATIÈRES EXTRUDÉES

L’utilisation de plus en plus courante des matières plastiques recyclées et les charges incorporées dans la matière vierge ont pour effet de réclamer à l’extrudeuse plus de 30% d’énergie motrice pour fournir un même travail. Il s’agit d’un ressenti des 10 dernières années et le constat de l’augmentation des puissances motrices embraquées sur les nouvelles extrudeuses.

Une des premières conséquences est la mise à en souffrance de toute la cinématique de transmission de puissance entre le moteur et la vis de l’extrudeuse.

Réflexion :

Un réducteur dimensionné il y a 20 ou 30 ans, son taux de charge en fonctionnement normal est en moyenne de 60%. Si l’on considère 30% de charge motrice supplémentaire et un peu de vétusté, nous sommes à la limite de la rupture.

Il n’est pas donc surprenant qu’un réducteur revenant de révision présente au bout d’une année de service des signes de défaillance, voire de rupture.

En d’autre terme, ce ne sont pas les 30 années de service de l’extrudeuse qui conduisent le réducteur à la rupture, mais les nouvelles contraintes mécaniques liée aux matières extrudées de ces 10 dernières années.

Les extrudeuses construites il y a 20 ou 30 ans s’éloignent de plus en plus des besoins actuels. Cette annonce intègre également la construction des culasses, vis et fourreaux, qui vieillissent plus rapidement sous les effets d’abrasion et de corrosion provenant des matières extrudées

Les premières solutions :

Visiter toute la cinématique du réducteur une fois par an.

Inspecter les flancs des dents, les pistes des roulements et la butée mécanique.

Inspecter la qualité de l’huile vidangée (particules, odeur, viscosité, amalgames, etc.)

Assurez-vous que le circuit de graissage forcé et son dispositif de refroidissement s’il existe, sont en parfait état de marche

Ne pas installer en série le circuit de refroidissement de la culasse d’alimentation avec celui de l’huile du réducteur.

Si ces deux circuits de refroidissement sont alimentés en parallèle, assurez-vous qu’il n’y est pas un écoulement préférentiel dans un de ces deux dispositifs.

Réaliser une analyse vibratoire lorsque les bruits suspects commencent à apparaitre afin de mieux cibler le ou les couples d’engrenages les plus « fragiles ».

Être attentif à la qualité de l’huile utilisée.

Remplacer les roulements « classiques » par des roulements acceptant des fortes charges.

Si possible, changer le module des engrenages ou la largeur des roues dentées s’il y a suffisamment de place.

Afin de mieux distribuer la charge sur les dents et réduire le bruit, remplacer les pignons droits à dentures droites par des dentures hélicoïdales et installer des roulements à contacts obliques.

Si ces opérations ne sont pas satisfaisantes ou réalisables, étudier une solution technique permettant de mettre en lieu et place un réducteur de capacité supérieur.

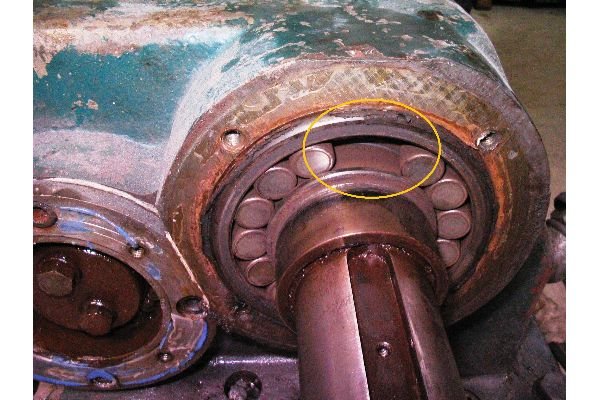

Analyse du couple d’engrenages présenté sur la photographie 93-01

Point 93-01/a : La rainure de la clavette s’est élargie sous les contraintes motrices.

- Battement et cisaillement de la clavette d’entrainement.

Point 93-01/b : La denture de l’arbre d’entrée (tournant le plus vite) est usée et est en grande partie absente.

Point 93-01/c : On voit très nettement d’usure des flancs de la denture et sa tendance à se coucher.

Point 93-01/d : Cette marque est une trace de corrosion qui peut avoir pour origine une qualité d’huile inadaptée ou dégradée (+ condensation).

Point 93-01/e : Il s’agit d’une empreinte d’écrouissage laissée par le battement du roulement auquel un rouleau aurait disparu pendant le cycle de dégradation du réducteur.

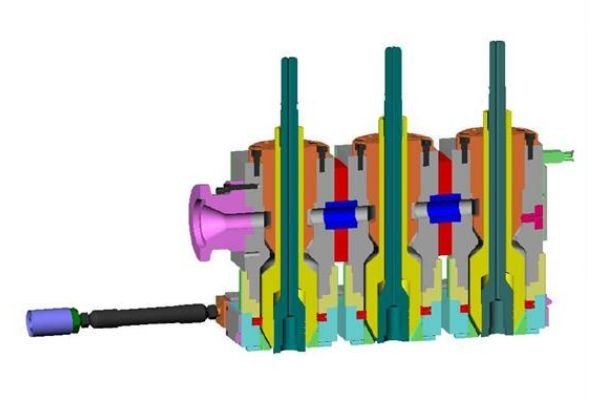

DÉFAUTS DE CENTRAGE DES LIGNES DE VISUALISATION SUR LES CONTENANTS

L’installation d’une ligne de visualisation sur une tête d’extrusion soufflage (simple ou multiple) trace et révèle le comportement des lignes de flux

Il n’est pas toujours aisé d’obtenir une ligne parfaitement nette sur ses bords et positionnée au bon endroit sur un bidon ou tout autre contenant

Les origines sont multiples

L’influence des effets de la vis d’extrusion sur la matière provenant de l’extrudeuse principale, participe à déséquilibrer les pressions d’écoulement dans l’outillage. (Mémoire cinétique de la matière).

Une arrivée unique de la matière principale, traversant successivement toutes les têtes pour servir la dernière, amplifiant bien souvent le décalage de la ligne de visualisation (Photos n° 05 & 06).

Le pompage produit par une vis d’extrusion ou une culasse d’alimentation trop usée.

La conception des conduits d’écoulement non adaptée pour recevoir une ligne de visualisation.

Les variations de température des différentes zones d’écoulement.

Défectuosité des éléments chauffants.

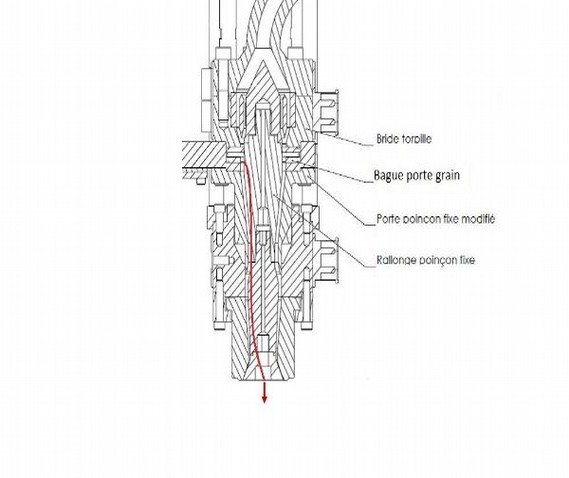

L’excentration excessive de la filière et du poinçon (Photo n° 07).

Une différence de grade trop importante entre les deux matières (ligne de visualisation et matière du flacon)

Des écarts de pressions et de températures trop importants entre ces deux matières livrées à l’outillage (Photos n° 03 & 04).

Des surfaces d’écoulement encrassées par des dépôts de matières brûlées, réapparaissant parfois dans de nouvelles productions.

Quelques solutions possibles :

Pour les têtes multiples, si possible, modifier l’alimentation de la matière principale en distribuant chaque tête indépendamment l’une de l’autre (Photo n° 05).

A défaut, installer une grille perforée (de type porte filtre) à la sortie de l’extrudeuse principale et/ou entre chaque élément de tête (Photo n° 08).

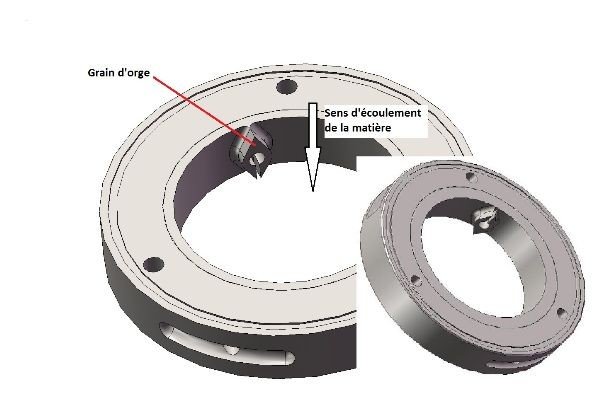

Même si le besoin n’est que d’une seule ligne de visualisation, installée une bague avec deux grains d’orge, afin de diviser au mieux les lignes de flux et améliorer la répartition des pressions (Photo n°09 & 10).

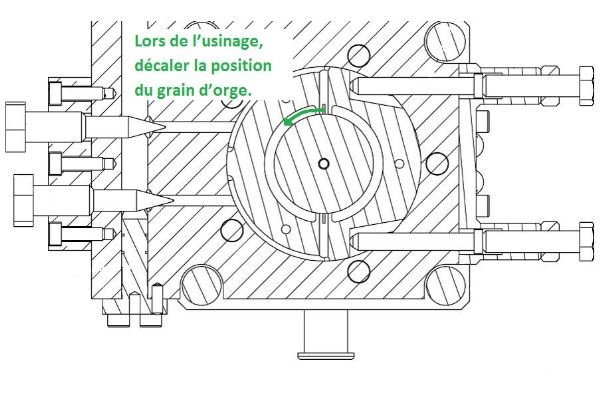

Si ces opérations ne donnent pas de résultats concluants, construire une nouvelle bague avec des grains d’orge décalés, afin de compenser la dérive (Photo n° 10).

Voire, incliner le grain d’orge par rapport à l’axe vertical de l’écoulement de la paraison.

Jouer sur les pressions des extrudeuses (débit) pour modifier la largeur de la ligne de visualisation.

VIS BLOQUEE PAR UN DEMARRAGE A FROID

Toujours intéressant de voir la progression de la dispersion du colorant dans la matière.

Dans notre cas, l’extrudeuse fut alimentée en matière avant que la consigne de température du fourreau ne soit atteinte.

La matière encore trop visqueuse a freiné la rotation de la vis jusqu’à son blocage.

Dans l’ignorance de savoir si un corps étranger serait à l’origine de ce blocage, nous avons fait le choix de démonter le groupe d’extrusion et d’extraire la vis à l’aide d’une presse hydraulique.

CONSEQUENCE D’UNE INVERSION DU SENS DE ROTATION D’UNE VIS D’EXTUDEUSE

Un cas d’école où le sens de rotation a été volontairement demandé à l’extrudeuse.

Opération que l’on effectue parfois pour décoincer une vis ou lors d’une intervention de maintenance électrique.

Dans notre cas, la vis s’est vissée dans la matière et a fini sa course dans la grille du changeur de filtre hydraulique.

Dans le corps du changeur de filtre, le filet en bout de la vis a laminé le conduit de passage de la matière.

CORROSION DES VIS D'EXTRUSION

Nous découvrons assez régulièrement de la corrosion sur le bout des vis travaillant les PVC.

L’apparition de cette corrosion peut avoir plusieurs explications.

Il y a tout d’abord la dégradation de la matière en bout de vis sous des contraintes mécaniques, qui dégage des ions de chlore et attaquent la structure carbone de l’acier.

Cette dégradation est souvent le résultat d’un cisaillement trop important de la matière.

Un jeu trop important entre la vis et lE cylindre, diminuant les performances de transport de la matière extrudée

Une température en bout de cylindre trop élevée

Une contre pression trop importante (outillage encrassé, filtre bouché, etc.)

Et bien souvent, on découvre des points noirs sur le produit fini.

Une sonde de pression avec un afficheur installé non loin de l’outillage d’extrusion serait un excellent indicateur pour le conducteur de la ligne de production.

L’autre piste est l’arrêt de l’extrudeuse en fin de poste « machine pleine ».

La chaleur encore présente dans le cylindre et dans la vis dégrade également le PVC et l’attaque corrosive a tout le loisir d’agir pendant la nuit ou en fin de semaine.

L’idéal est d’arrêter la machine pleine avec une matière de purge neutre.

Le blocage des vis d'extrusion dans les fourreaux

Une des raisons du blocage instantané de la vis d’extrusion pendant le fonctionnement est l’arrivée d’un corps étranger avec la matière.

Souvent il s’agit d’éléments rattachés à des opérations de maintenance (bout de cornière, bille de roulement, etc. …, et surtout des vis et écrou de fixation.

En règle générale, ces éléments se logent dans le premier couloir d’écoulement le plus étroit et, suivant leurs importances dimensionnelles, dans le meilleur des cas creusent un sillon dans le fourreau, au pire bloquent la vis dans le fourreau, et parfois même entraînent la rupture de celle-ci dans la zone d’alimentation.

L’opération d’extraction de la vis d’extrusion de son cylindre demande des moyens importants et n’est pas sans un risque de détérioration de ces deux éléments.

Les trois premières images appartiennent à une même affaire de vis présentant un blocage.

Après l’extraction de la vis, on a pu découvrir qu’il s’agissait d’un démarrage à froid car toute la vis était remplie de granulés à peine fondus. Ou bien, ont-ils commencé à fondre sous l’apport de chaleur nécessaire pour participer au désassemblage deux éléments.

Nous avons également découvert entre deux filets, des éléments de vis de fixation emprisonnés, mais qui n’étaient pas la cause de la panne du jour.

Les deux dernières images représentent également une opération d’extraction de vis, des suites d’un démarrage à froid.

Cette fois-ci la vis s’est brisée dans la zone d’alimentation

Source : BLACKSMITD-INDUSTRIE → RETOURS D’EXPERIENCE → TECHNIQUE.

Mon catalogue

Mon catalogue

5459

5459  ConcepTEK.net

ConcepTEK.net