Étapes de calcul

Chaleur à évacuer (Q): Chaleur sensible et chaleur latente

Dans le processus d’injection, le plastique libère de la chaleur en deux phases :

Chaleur sensible : C’est la chaleur liée au refroidissement du plastique de sa température d’injection à sa température de démoulage.

Chaleur latente : C’est la chaleur libérée lors du changement de phase (solidification) du plastique.

La puissance thermique totale () à évacuer est donc la somme de ces deux contributions :

où :

: masse du plastique injecté (kg),

: capacité thermique du plastique (J/kg·K),

: différence de température entre la température d’injection et la température de démoulage (K),

: chaleur latente de solidification du plastique (J/kg).

Déterminer le débit nécessaire du fluide de refroidissement

Le débit du fluide de refroidissement () peut être calculé par :

où :

: masse volumique du fluide de refroidissement (kg/m³),

: capacité thermique du fluide (J/kg·K),

: différence de température admissible pour le fluide (K).

Calculer le diamètre des canaux :

Le diamètre des canaux doit permettre un écoulement turbulent. On utilise le nombre de Reynolds () pour vérifier cela :

où :

: vitesse du fluide (m/s),

: diamètre du canal (m),

: viscosité dynamique du fluide (Pa·s).

Pour un écoulement turbulent, . La vitesse du fluide () peut être estimée à partir du débit volumique () et de la section du canal () : Déterminer le nombre de canaux :

Le nombre de canaux dépend de la surface à refroidir et de la distance entre les canaux. Une distance typique entre les canaux est de 2 à 3 fois le diamètre du canal

Exemple pratique

Données :

Matériau injecté : Polypropylène (P),

Masse du matériau injecté () : 0,5 kg,

Capacité thermique du PP () : 1800 J/kg·K,

Température d'injection : 240 °C,

Température de démoulage : 60 °C,

Fluide de refroidissement : Eau à 20 °C,

Température de sortie du fluide : 30 °C (),

Masse volumique de l'eau () : 1000 kg/m³,

Capacité thermique de l'eau () : 4186 J/kg·K,

Viscosité dynamique de l'eau () : 0,001 Pa·s.

Exemple pratique

Données :

Matériau injecté : Polypropylène (PP),

Masse du plastique () : 0,5 kg,

Capacité thermique du PP () : 1800 J/kg·K,

Chaleur latente du PP () : 200 000 J/kg,

Température d’injection : 240 °C,

Température de démoulage : 60 °C,

Fluide de refroidissement : Eau à 20 °C,

Température de sortie du fluide : 30 °C (),

Masse volumique de l’eau () : 1000 kg/m³,

Capacité thermique de l’eau () : 4186 J/kg·K,

Viscosité dynamique de l’eau () : 0,001 Pa·s.

Calculs :

Puissance thermique à évacuer () :

Débit volumique du fluide () :

Diamètre du canal () :

Supposons un diamètre de 10 mm (0,01 m). La vitesse du fluide est :Vérification du nombre de Reynolds :

Comme , l’écoulement est turbulent.

Nombre de canaux :

Pour une empreinte de 200 mm de longueur et une distance entre canaux de 2,5 fois le diamètre (25 mm), le nombre de canaux est :

Résultat

Diamètre des canaux : 10 mm,

Nombre de canaux : 8,

Débit total du fluide : 6,26 L/s.

Cette configuration assure un écoulement turbulent et une évacuation efficace de la chaleur, y compris la chaleur latente du plastique. Une conception optimisée des canaux de refroidissement améliore la qualité des pièces et réduit les temps de cycle.

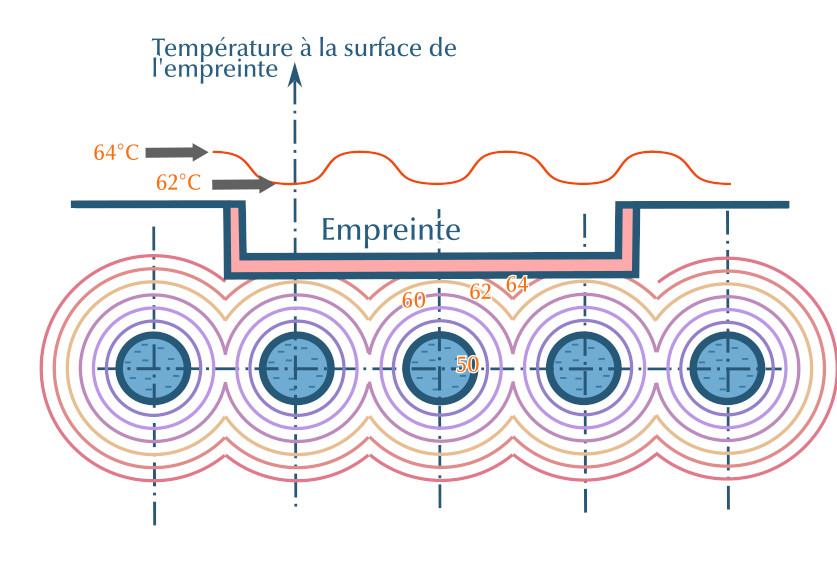

Pourquoi optimiser les canaux de refroidissement ?

Une conception optimisée des canaux de refroidissement permet :

De réduire les temps de cycle,

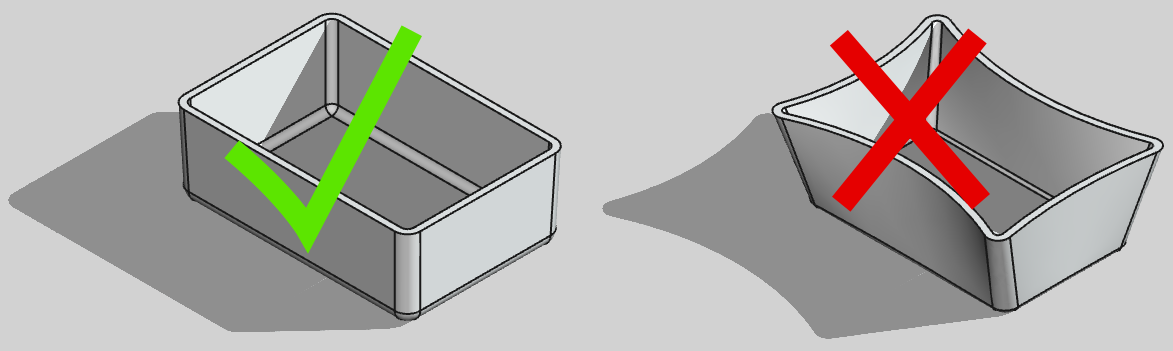

D’améliorer la qualité des pièces moulées,

D’éviter les défauts liés à une régulation thermique inefficace.

Suivez ces étapes pour garantir un refroidissement efficace et une production optimale !

Mon catalogue

Mon catalogue

21957

21957  ConcepTEK.net

ConcepTEK.net