Description de la technique de transformation des tôles

Les techniques de transformations de tôles sont très variées. L'emboutissage est l'un des plus importants procédés qui permet d'avoir des pièces non développables (contrairement au pliage).

L'emboutissage est une technique de fabrication permettant d’obtenir, à partir d’une feuille de tôle plane et mince, un objet dont la forme n’est pas développable. Généralement de forme relativement complexe.

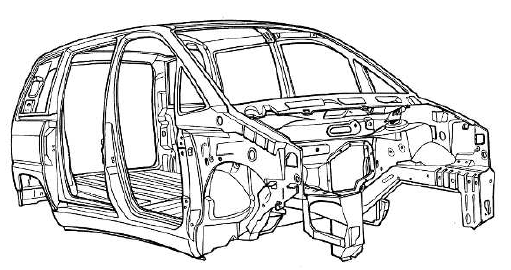

Exemple de pièces obtenues par emboutissage

L'ébauche ou la tôle qui sera transformée, est appelée « flan ».

La température de déformation se situe en 1 / 3 et 1 / 2 de la température de fusion du matériau.

L’emboutissage est un procédé de fabrication très utilisé dans l’industrie automobile, dans l’électroménager, etc...

Le principe est fondé sur la déformation plastique du matériau (en général un métal). Cette déformation consiste en un allongement ou un

épaississement local de la tôle pour obtenir la forme désirée.

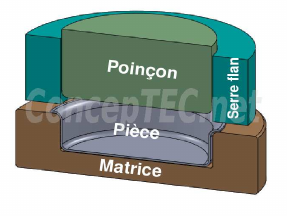

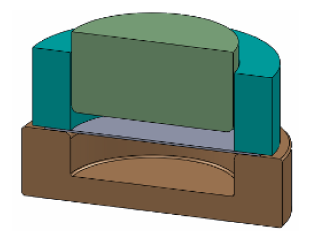

L'Outillage de l'emboutissage : poinçon, Matrice, serre-flan ...

L’emboutissage se pratique à l’aide de presses à emboutir de forte puissance munies d’outillages spéciaux qui comportent, en principe,trois pièces :

une matrice, en creux, qui épouse la forme extérieure de la pièce

un poinçon, en relief, qui épouse sa forme intérieure en réservant l’épaisseur de la tôle

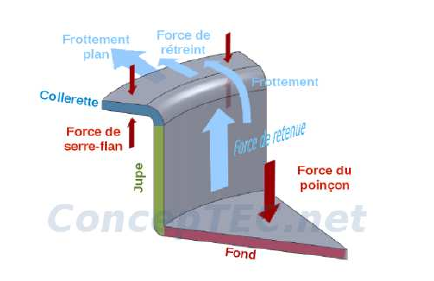

un serre-flan entoure le poinçon, qui s’applique contre le pourtour de la matrice et sert à coincer la tôle pendant l’application du poinçon.

des joncs sont parfois utilisés pour freiner le glissement de la tôle (retenue de l'acier)

Le procédé d'emboutissage

L’entrée de la matrice doit être très arrondie et polie pour éviter toute déchirure du métal et pour optimiser le comportement des zones de rétreint -aucun angle ne doit être vif et un parfait état de surface est primordial : la mise au point de tels outils est une opération très spécialisée et très coûteuse notamment sur les pièces d'aspect (exemple : plusieurs mois pour l'extérieur d'une portière, capot etc...)

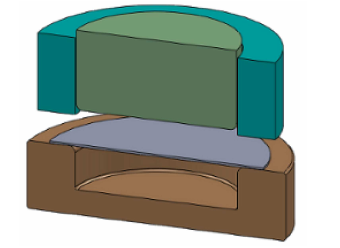

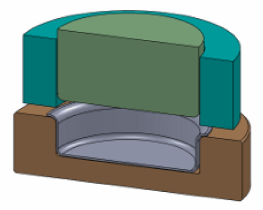

L’opération d’emboutissage typique (double-effet)

Phase 0 : poinçon et serre-flan sont relevés. La tôle, préalablement graissée, est posée sur la matrice.

Phase 1 : le serre-flan est descendu et vient appliquer une pression bien déterminée, afin de maintenir la tôle tout en lui permettant de fluer.

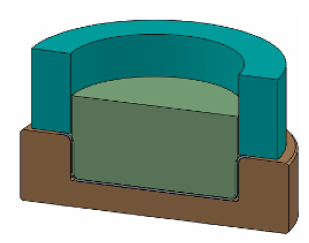

Phase 2 : le poinçon descend et déforme la tôle de façon plastique en l’appliquant contre le fond de la matrice. Le flan peut glisser entre le serre-flan et la matrice.

Phase 3 : le poinçon et le serre-flan sont relevés : la pièce conserve la forme acquise (limite d’élasticité dépassée).

Phase 4 : on procède au « détourage » de la pièce, c’est-à-dire à l’élimination des parties devenues inutiles.(essentiellement les parties saisies par le serre-flan).

Selon la profondeur ou la forme de la pièce, plusieurs passes dans des outils différents peuvent être nécessaires.

L'emboutissage ne plastifie pas entièrement la pièce, une étude de retour élastique est nécessaire pour assurer l'assemblage final.

Les efforts de l'emboutissage

Variation de l'épaisseur de la tôle

Il est évident que l’épaisseur du flan est soumise à des variations sensibles suivant la zone considérée sur l'emboutis, et par suite sa surface finale n’est pas exactement identique à la surface du flan.

L’épaisseur du fond reste intacte, puis au voisinage du fond et jusqu’à une certaine hauteur, l’épaisseur de la paroi diminue, tandis que à la partie supérieure l’épaisseur devient plus forte.

Un amincissement d’épaisseur de la tôle pendant l’opération d’emboutissage s’exprime par un coefficient d’amincissement :

α = e m /e

α : Coefficient d’amincissement.

e m : moyenne arithmétique des épaisseurs d’embouti (mm).

e : épaisseur du flan (mm).

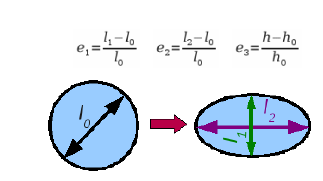

Mesure des déformations

Dans le cas d’un emboutissage où les déformations sont supérieures ou égales à 3 %, la visualisation des déformations subies par la tôle est réalisée par marquage électrochimique d’un réseau de cercles de diamètre 10, 20 ou 50 mm selon la sévérité de la déformation, cela sur les deux faces du flan avant emboutissage à froid.

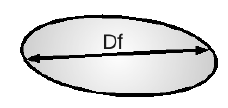

Après emboutissage, le cercle de diamètre l0 est transformé en une ellipse de grand axe l1 et de petit axe l2 (figure 10), l’épaisseur passant de h0 à h. On détermine alors les déformations suivantes.

Déformations conventionnelles :

Détermination des dimensions du flan

Une détermination des dimensions du flan est toujours l’objet de l’économie de la matière, la facilité de l’emboutissage et de la réduction du nombre des opérations ainsi que le nombre des outils.

On distingue plusieurs méthodes pour déterminer les dimensions du flan.

Méthode analytique.

Méthode graphique (non présentée ici)

Méthode analytique

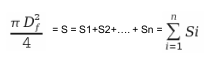

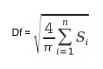

Flan recherchéAir du flan = air total de l’embouti

C'est-à-dire :

L'emboutis est donc décomposé en « n » éléments simples « Si », pour faciliter

L’expression du diamètre du flan est la suivante :

Caractérisation de l’emboutissabilité :

Tous les matériaux disponibles en feuilles et présentant une bonne ductilité à froid sont susceptibles d’être transformés par emboutissage tels que :

les acier doux

les alliages d'aluminium

les alliages cuivreux

L’aptitude à l’emboutissage est fortement corrélée à deux phénomènes particulièrement importants :

- l’écrouissage, qui traduit l’aptitude du matériau à résister à la localisation de la déformation l’anisotropie du matériau, qui conditionne la répartition des écoulements de matière dans les différentes directions de l’espace

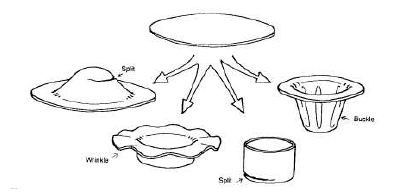

Défauts de la pièce

L’opération d'emboutissage possède évidemment des limites, et il est évident que, sous certaines conditions, le processus peut échouer : d’une part en tension par rupture, et d’autre part en compression par flambage. Ces 2 modes d’échec sont représentés à la figure ci-dessous. Dans une certaine mesure, le comportement d’une tôle en emboutissage peut être prédit par des essais préliminaires, et ceux-ci peuvent en général être de deux types : essai de traction classique ou essai " simulatif ", c. à d. se rapprochant de l’opération réelle d’emboutissage.

Mon catalogue

Mon catalogue

74674

74674  ConcepTEK.net

ConcepTEK.net