1. Définition

L’acier est un alliage métallique utilisé dans les domaines de la construction métallique et de la construction mécanique. L'acier est constitué d'au moins deux éléments :

- Le fer

- Le carbone(dans des proportions comprises entre 0,02 % et 1.67 % en masse).

C'est essentiellement la teneur en carbone qui confère à l'alliage les propriétés du métal qu'on appelle « acier ». Il existe d'autres métaux à base de fer et de carbone qui ne sont pas des aciers, les fontes par exemple.

2. Propriétés des aciers

Les aciers sont élaborés pour résister à des conditions de fonctionnement de différent types telsque les plus utilisés comme les sollicitations mécaniques ou les agressions chimiques ou une combinaison des deux.

Pour résister à ces sollicitations et/ou agressions, des éléments chimiques peuvent être ajoutés en plus du carbone. Ces éléments sont appelés éléments d'additions, les principaux sont le manganèse (Mn), le chrome (Cr), le nickel (Ni), le molybdène (Mo).

Les éléments chimiques présents dans l'acier peuvent être classés en 3 catégories :

- Les impuretés, originellement présentes dans les ingrédients de haut fourneau qui serviront à produire la fonte qui servira à fabriquer l'acier. Ce sont le soufre (S) et le phosphore (P) présent dans le coke mais aussi le plomb (Pb) et l'étain (Sn) qui peuvent être présent dans les aciers de récupération ainsi que nombre d'autres éléments à bas point de fusion comme l'arsenic (As), l'antimoine (Sb),

- Les éléments d'addition mentionnés plus haut et qui sont ajoutés de manière intentionnelle pour conférer au matériau les propriétés recherchées, et enfin

- Les éléments d'accompagnement que l'acièriste utilise en vue de maîtriser les diverses réactions physico-chimiques nécessaires pour obtenir en final un acier conforme à la spécification. C'est le cas d'éléments comme l'aluminium, le silicium, le calcium.

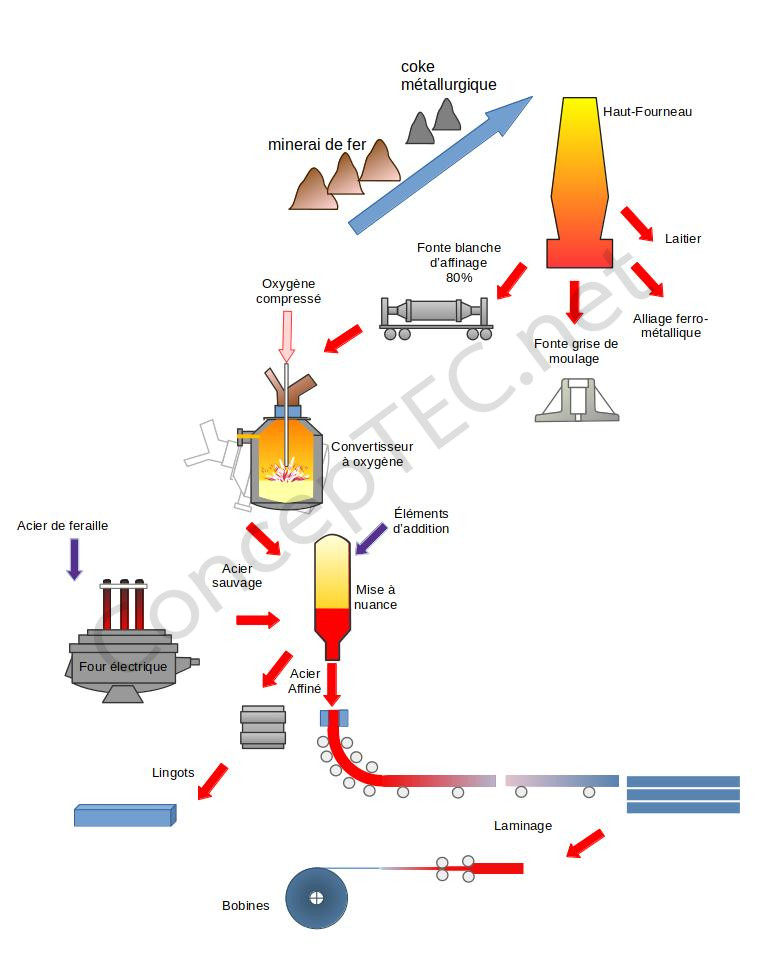

3. La fabrication de l'acier

L’ Acier est un alliage fer-carbone contenant moins de 2 % de carbone, et d’autres éléments. Le fer contenu dans l’acier provient soit de minerai, soit du recyclage.

L’acier est produit majoritairement à partir de minerai quand il n’y a pas encore suffisamment de recyclage. Pour transformer la fonte en acier, il suffit de la débarrasser de son carbone excédentaire en le brûlant avec de l’oxygène. La composition chimique de l’acier liquide obtenu à partir de la fonte ou par fusion de fer recyclé doit ensuite être ajustée en fonction des propriétés de mise en œuvre et d’utilisation souhaitées. L’acier liquide est ensuite solidifié, généralement sous une forme assez massive, puis mis en forme habituellement par laminage à chaud et éventuellement par laminage à froid pour les tôles les plus minces.

4. Composition et structure des aciers

4.1. Teneur en carbone :

On distingue plusieurs types d’aciers selon le pourcentage de carbone qu’ils contiennent :

- les aciers hypoeutectoïdes (de 0,0101 à 0,77 % de carbone) qui sont les plus mous

- les aciers extra-doux ont une teneur inférieure à 0,022 % de carbone ; ils sont hors de la « zone d'influence » de l'eutectoïde (perlite) et n'ont donc pas de perlite ; ils sont durcis par des précipités de cémentite en faible quantité ;

- entre 0,022 et 0,77 % de carbone, la cémentite est présente dans la perlite mais n'existe pas sous forme « seule » ;

- l'acier eutectoïde (0,77 % de carbone) appelé perlite;

- les aciers hypereutectoïdes (de 0,77 à 2,11 % de carbone) qui sont les plus durs.

La limite de 2,11 % correspond à la zone d'influence de l'eutectique (lédéburite) ; il existe toutefois des aciers lédéburitiques.

4.2. Structure cristalline des aciers

La structure cristalline des aciers à l’équilibre thermodynamique dépend de leur concentration (essentiellement en carbone mais aussi d’autres éléments d’alliage), et de la température. On peut aussi avoir des structures hors équilibre (par exemple dans le cas d’une trempe).

La structure du fer pur dépend de la température :

- jusqu'à 912 °C, le fer (fer α) a une structure cristalline cubique centréeappelée ferrite

- entre 912 °Cet 1 394 °C, le fer (fer γ) a une structure cristalline cubique à faces centrées appelée austénite

- entre 1 394 °Cet jusqu'à son point de fusion à 1 538 °C, le fer (fer δ) retrouve une structure cristalline cubique centrée (qui n'a pas de nom particulier autre que fer delta).

La structure du fer + carbone évolue d'une façon plus complexe en fonction de la température et de la teneur en carbone. Les règles diffèrent selon que l'on est hors de la « zone d'influence » de l'eutectoïde (entre 0 % et 0,022 %, entre 0,022 % et 0,77 % (perlite) ou entre 0,77 % et 2,11 % (au-delà, il s'agit de fonte). Voir l'étude du diagramme fer-carbone.

D'une manière simplifiée, pour un carbone compris entre 0,022 % et 2,11 % :

- jusqu'à 727 °Con trouve un mélange de ferrite et de cémentite ;

- à partir de 727 °Cle fer α se transforme en fer γ (changement de phase appelé austénitisation). La température de fin de transformation dépend de la teneur en carbone.

Les aciers non alliés (au carbone) peuvent contenir jusqu’à 2,11 % en masse de carbone. Certains aciers alliés peuvent contenir plus de carbone par l’ajout d’éléments dits « gammagènes ».

4.3. Role des éléments d'alliage dans le changement des proprietés l’acier

Le carbone provient du procédé de réduction du minerai, qui se fait avec du coke dans un haut-fourneau. Selon les propriétés désirées, on ajoute ou on enlève des éléments d’alliage :

- le borerenforce la cohésion des joints de grains, on en ajoute parfois en faible teneur (quelques centaines de ppm en masse) ;

- le soufrefragilise l’acier, par précipitation de sulfures aux joints de grains, on l’enlève donc lors de l’élaboration ;

- le chromeconfère à l'acier une résistance à la corrosion en venant former une couche passive, il est donc présents dans les aciers dits « inoxydables » ;

- le Nickelaméliore la ductilité et la ténacité des aciers, il est présent dans les acier inoxydables austénitiques et ferrito-austénitiques ;

- mais aussi le magnésium, l’aluminium, le silicium, le titane, le manganèse, le cobalt, le zinc, l’yttrium

5. Les Différentes « familles » d'aciers

5.1. Aciers non alliés

5.1.1. Aciers non alliés d’usage général :

Ils sont destinés à la construction soudée, à l'usinage, au pliage, ... On distingue:

- Le type S qui correspond à un usage général de base (construction de bâtiment, ...)

- Le type E qui est utilisé dans la construction mécanique

La désignation de ces aciers comprend la lettre du type d’acier suivi de la valeur de la limite élastique (Re) en méga-pascal (MPa). S’il s’agit d’un acier moulé, la désignation est précédée de la lettre G. La désignation peut être complétée par des indications venant supplémentaires (pureté, application dédiée, ...)

Exemples de désignation d’aciers d’usage général :

- S185 (anciennement A33), Re = 185 MPa

- E295 (anciennement A50), Re = 295 MPa

- GE295, acier moulé, Re = 295 MPa

5.1.2. Aciers non alliés spéciaux (type C)

Leur composition est plus précise et plus pure et correspond à des usages définis à l’avance.

Leurs applications courantes sont les forets (perceuses), ressorts, arbres de transmission, matrices (moules), …

Leur désignation comprend la lettre C suivie de la teneur en carbone multipliée par 100. S’il s’agit d’un acier moulé, on précède la désignation de la lettre G

Exemples de désignation d’acier au carbone type C :

- C45, acier non allié comportant un taux de 0.45% de carbone

- GC22, acier moulé non allié comportant un taux de 0.22% de carbone

5.2. ACIERS ALLIÉS

5.2.1. Aciers faiblement alliés

Aucun élément d’addition ne dépassant 5 % en masse, ils sont utilisés pour des applications nécessitant une haute résistance.

Exemple de désignation normalisée :

35NiCrMo16 : contient 0.35% de carbone, 4% de nickel, du chrome et molybdène en plus faible teneur. Cet acier présente une bonne tenue aux chocs ainsi qu'une haute résistance mécanique jusque 600 °C.

5.2.2. Aciers fortement alliés

Au moins un élément d’addition dépasse les 5 % en masse, destinés à des usages bien spécifiques, on y trouve des aciers à outils, réfractaires, maraging (très haute résistance, utilisés dans l’aéronautique), Hadfields (très grande résistance à l’usure), Invar (faible coefficient de dilatation)

Un exemple de désignation normalisée : X2CrNi18-9 (c’est un acier inoxydable).

Les aciers rapides (high speed steels, HSS) font partie de cette famille.

5.2.3. Aciers inoxydables

L’acier inoxydable est une des trois grandes familles d’aciers qui présente une grande résistance à la corrosion, à l’oxydation à chaud et au fluage (déformation irréversible). C’est un acier essentiellement allié au chrome, élément qui lui confère la propriété d'inoxydabilité, et au nickel, élément qui lui confère de bonnes propriétés mécaniques.

Ses applications sont multiples: chimie, nucléaire, alimentaire, mais aussi coutellerie et équipements ménagers. Ces aciers contiennent au moins 10,5 % de chrome et moins de 1,2 % de carbone.

5.2.4. Aciers multiphasés

Ces aciers sont conçus suivant les principe des composites : par des traitements thermiques et mécaniques, on parvient à enrichir localement la matière de certains éléments d’alliage. On obtient alors un mélange de phases dures et de phases ductiles, dont la combinaison permet l’obtention de meilleures caractéristiques mécaniques. On citera, par exemple :

les aciers Dual Phase qui sont la déclinaison moderne de l’acier damassé, mais où la distinction entre phase dure (la martensite) et phase ductile (la ferrite), se fait plus finement, au niveau du grain ;

Les aciers duplex formés de ferrite et d'austénite dans des proportions sensiblement identiques ;

les aciers TRIP (TRansformation Induced Plasticity), où la ferrite se transforme partiellement en martensite après une sollicitation mécanique. On débute donc avec un acier ductile, pour aboutir à un acier de type Dual Phase.

les aciers damassés où des couches blanches ductiles pauvres en carbone absorbent les chocs, et les noires, plus riches en carbone, garantissent un bon tranchant

6. Propriétés physiques des aciers

L’acier est un alliage de fer, sa densité varie donc autour de celle du fer (7,32 à 7,86), suivant sa composition chimique et ses traitements thermiques. La densité d’un acier inox est typiquement un peu supérieure à 8. Par exemple, la densité d’un acier inoxydable de type AISI 304 (X2CrNi18-10) est environ 8,02.

Ils ont un module de Young d’environ 210 000 MPa, indépendamment de leur composition. Les autres propriétés varient énormément en fonction de leur composition, du traitement thermo-mécanique et des traitements de surface auxquels ils ont été soumis.

7. Le traitement thermo-mécanique

C’est l’association d’un traitement thermique, sous la forme d’un cycle chauffage-refroidissement (trempe, revenu…) et d’un traitement mécanique, une déformation provoquant de l’écrouissage (laminage, forgeage, tréfilage…).

8. Traitement de surface des aciers

Le traitement de surface consiste à modifier la composition chimique ou la structure d’une couche extérieure d’acier. Cela peut être :

- une réaction en phase liquide (chromatation, carburation, nitrurationen bain de sel, galvanisation, parkerisation…) ;

- une réaction en phase gazeuse (nitruration en phase liquide) ;

- une projection d’ions(implantation ionique) ;

- un recouvrement (peinture, émail).

Mon catalogue

Mon catalogue

5879

5879  ConcepTEK.net

ConcepTEK.net