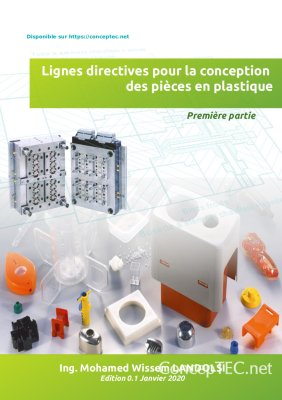

Les plastiques ont généralement les caractéristiques suivantes,

- Poids léger - faible densité,

- Faible conductivité de la chaleur et de l'électricité - des propriétés isolantes,

- Faible dureté,

- Moindre résistance que les métaux,

- Ductile,

- Stabilité-Dimensional pas aussi bon que le métal,

Pourquoi choisir des épaisseurs faibles pour les pièces en plastique ?

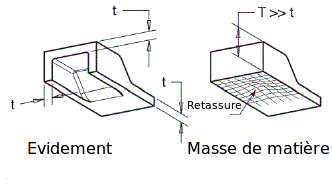

Le moulage par injection de pièces épaisses et en masse n'est pas souhaité pour des raisons suivantes.

- Le temps de refroidissement est proportionnelle au carré de l'épaisseur de paroi. Un Grand temps de refroidissement pour solidifier la pièce va causer un sur-coût de production de grande série.(mauvais conducteur de chaleur)

- La section la plus épaisse va rétrécir plus de section plus mince, introduisant ainsi un retrait différentiel qui cause un gauchissement ou des retassures etc.

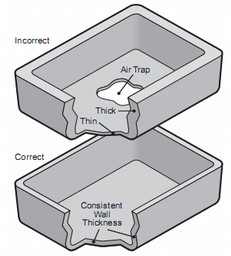

Par conséquent, nous avons des règles de base pour la conception de pièces en plastique; aussi loin que possible l'épaisseur de la paroi doit être uniforme ou constante tout au long de la piéce. Cette épaisseur de paroi est appelée épaisseur de paroi nominale.

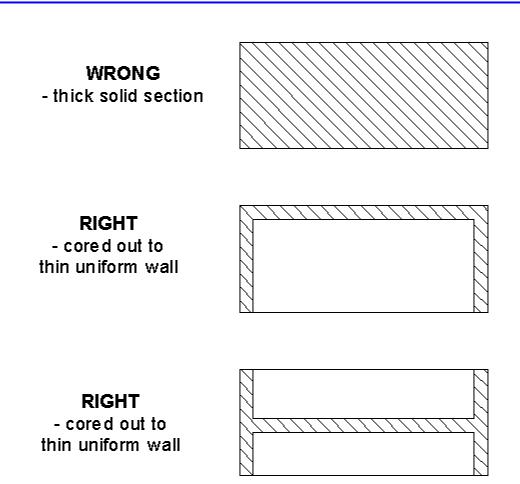

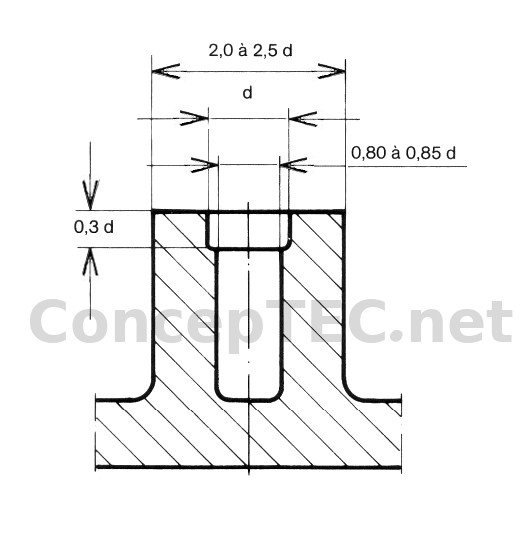

Si il est nécessaire d'avoir une grosse partie dans la pièce, il faudrait être creux en introduisant un noyau. Cela permettra d'avoir une épaisseur de paroi uniforme autour de l'âme.

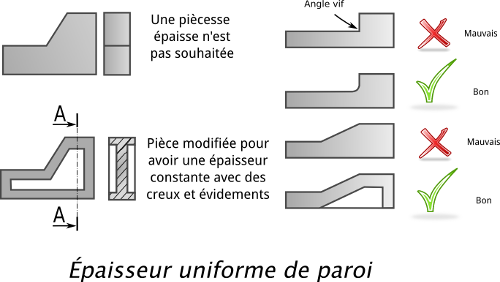

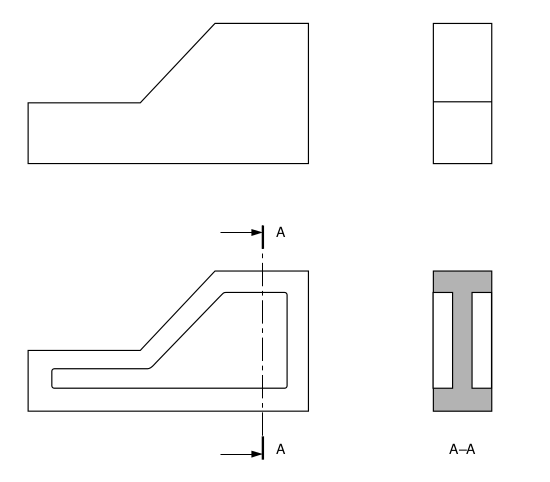

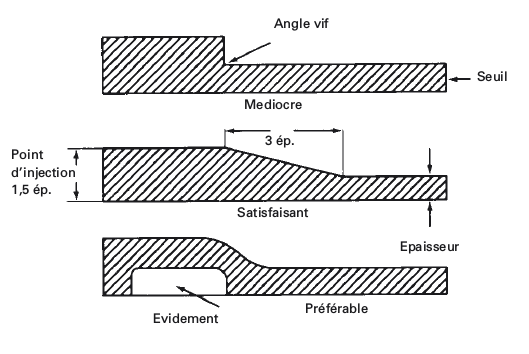

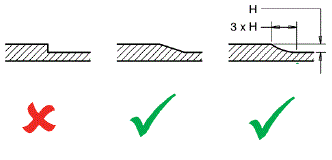

Si un changement d'épaisseur de paroi est nécessaire, il devrait être une transition en progressive ou graduelle pour assurer la facilité de circulation des flux de matière et d'éviter les points de tension critiques qui peuvent causer l'échec de pièce au cours des essais de produits et entraîner une re-conception de la pièce ou de coûts d'outillage supplémentaires.

Quelles sont les considérations pour choisir l'épaisseur de la paroi?

- Elle doit être épais et assez rigide pour l'utilisation. L'épaisseur de paroi pourrait être entre 0,5 à 5 mm.

- Il doit également être suffisamment minces pour refroidir plus rapidement, plus faible poids de la pièce et de la productivité qui en résulte.

Toute variation de l'épaisseur de la paroi doit être maintenue aussi minimale que possible.

Une pièce en plastique avec épaisseur de paroi variable possède un temps de refroidissement non uniforme et un retrait différentiel. Dans ce cas, la réalisation de tolérance serrées devient très difficile voire fois impossible. Lorsque la variation d'épaisseur de paroi est essentielle, la transition entre les deux doit être progressive.

Remarque : en cas de besoin, l'épaisseur de paroi ne doit pas dépasser les 10 à 25 %.

Caractéristiques fonctionnelles de la paroi en plastique

La paroi joue un rôle à la fois dans le concept de conception et le mode de réalisation. La paroi doit être :

- assez épaisse pour faire son travail

- assez résistante ou assez rigide

- bon marché (pas cher).

- suffisamment mince pour refroidir rapidement

- suffisamment épaisse pour permettre un remplissage efficace de l’empreinte.

Si le matériau est intrinsèquement résistant ou rigide, la paroi peut être plus mince.

Comme règle générale, les épaisseurs de paroi pour les matériaux renforcés (fibres de verre) doivent être de 0,75 mm à 3 mm et celles pour les matériaux simples (non renforcés) doivent être de 0,5 mm à 5 mm.

Variation de l'épèsseur de paroi

Idéalement, tout le composant doit être d’une épaisseur uniforme - l'épaisseur nominale de la paroi. Dans la pratique, cela n'est souvent pas possible. Il est très fréquent d’avoir une certaine variation d'épaisseur pour tenir compte des fonctions ou de l'esthétique. Il est très important de garder cette variation au minimum. Une partie en plastique avec des variations d'épaisseur connaîtra des taux de refroidissement et de retrait différents. Le résultat est susceptible d'être une partie déformée et détordue, pour laquelle des tolérances géométriques et dimensionnelles deviennent impossibles à respecter. Lorsque les variations d'épaisseur sont inévitables, la transformation entre les deux doit être graduelle et non soudaine, au lieu d'un angle vif, utiliser une rampe ou une courbe pour varier d'épaisseur à mince.

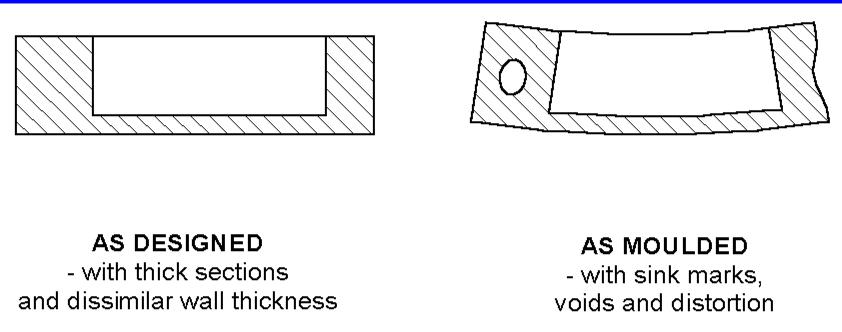

Des sections épaisses et des parois non-uniformes causent des problèmes

Les plastiques moulés ne se prêtent pas aux formes solides plaines

Les pièces qui pourraient être fabriquées par les matériaux traditionnels doivent être conçus et réalisées de manière tout à fait différente avec les plastiques. Les plastiques moulés ne se prêtent pas aux formes solides plaines pour les raisons principales suivantes :

- Les plastiques sont transformés avec de la chaleur mais sont de mauvais conducteurs de chaleur. Cela signifie que les sections épaisses prennent beaucoup de temps à refroidir et sont donc coûteuses à réaliser. Les problèmes posés par le retrait sont sévères.

- Pendant le refroidissement, les plastiques subissent une réduction de volume. Dans les sections épaisses, cela provoque l'apparition à la surface de la pièce des retassures, cause la déformation de la pièce ou peut produire un vide interne.

- Les matières plastiques sont coûteuses, ce ne sont que des méthodes de production à grande cadences et l’obtention de formes précises ce qui rendent cette technique rentable et justifiée.

Les sections épaisses produisent beaucoup de déchets et rendent le procédé non rentable.

Épaisseur des pièces en plastique injecté

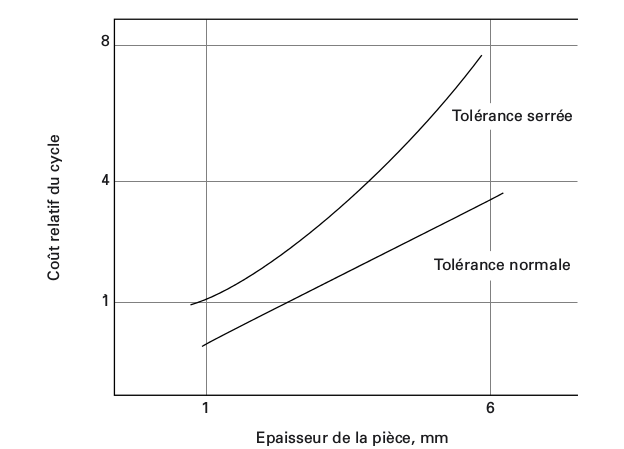

Les fortes épaisseurs entraînent :

Un prix de matière élevé,

Une augmentation des durées de cycle,

Un retrait important avec risques de retassures, porosités, soufflures

Les trop faibles épaisseurs provoquent.

Une solidification trop rapide,

Des risques de fragilité.

Les épaisseurs les plus courantes vont de 0, 7 à 3 mm.

On choisira des conceptions à épaisseur constante.

Variation des épaiseurs

Il ne faut pas que les épaisseurs des parois varient beaucoup. Les défauts tels que les retassures, les bulles, les criques apparaissent dans les parties massives non convenablement alimentées en matière fondue pendant le maintient en pression et le refroidissement. On remarque que des variations d'épaisseur peuvent entraîner des lignes de soudure.

Les fortes épaisseurs entraînent :

Un prix de matière élevé,

Une augmentation des durées et coût du cycle,(Figure 9)

Un retrait important avec risques de retassures, porosités, soufflures

Les trop faibles épaisseurs provoquent :

Une solidification trop rapide Figure 10

Des risques de fragilité.

Lorsque des disparités d’épaisseurs de paroi sont inévitables, de nombreux dessins et modèles de pièces, en particulier ceux convertis du métal au plastique, sont épaisses et pourrait causer des tapures des sections ou des retassures.

Choix de l'épaisseur selon la matière

Les épaisseurs les plus courantes sont de 0, 7 à 3 mm

La sélection de la matière plastique approprié en ayant une épaisseur de paroi uniforme des pièces moulées par injection en plastique, permet d'éviter les problèmes potentiels tels que les retassures et gauchissement.

Il est recommandé d'utiliser lors de la conception de la pièce en plastique les épaisseurs indiqués dans le tableau selon la matière:

Matière plastique | Épaisseur en in | En mm | ||

Min | max | Min | Max | |

ABS | 0.045 | 0.140 | 1,143 | 3,556 |

Polyacetal | 0.030 | 0.120 | 0,762 | 3,048 |

PMMA | 0.025 | 0.500 | 0,635 | 12,700 |

Plastique avec fibres de verre | 0.075 | 1.000 | 1,905 | 25,400 |

PA | 0.030 | 0.200 | 0,762 | 5,080 |

PC | 0.040 | 0.150 | 1,016 | 3,810 |

Polyester | 0.025 | 0.125 | 0,635 | 3,175 |

PE | 0.030 | 0.200 | 0,762 | 5,080 |

PPS | 0.020 | 0.180 | 0,508 | 4,572 |

PP | 0.025 | 0.150 | 0,635 | 3,810 |

PS | 0.035 | 0.150 | 0,889 | 3,810 |

Polyuréthanes | 0.080 | 0.750 | 2,032 | 19,050 |

Comment transformer une pièce plaine (bois ou métal) en plastique

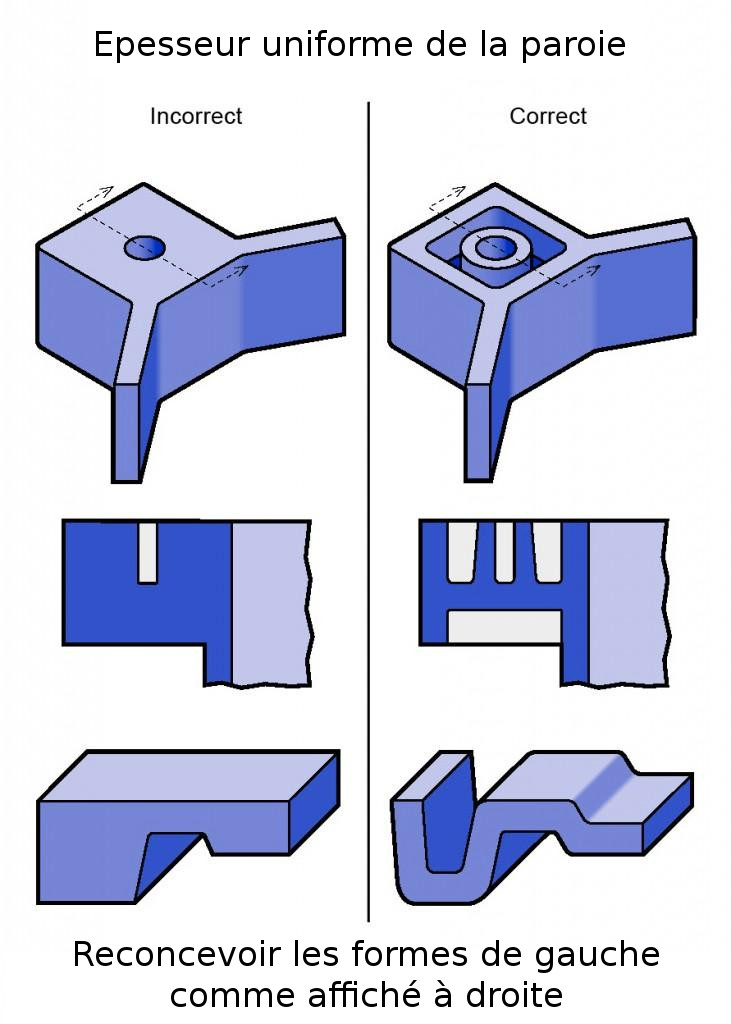

Ainsi, les formes des solides plains fabriqués en bois ou en métal doivent être transformées en une forme de «coquille» en matière plastique. Cela se fait en creusant ou en écroulant des pièces épaisses de sorte que vous êtes laissé avec un composant qui, indépendamment de la complexité, est composé essentiellement de parois relativement minces reliées par des courbes, des angles, des coins, des côtes, des étapes et des décalages. Dans la mesure du possible, tous ces parois devraient avoir la même épaisseur.

Lors de l'adaptation de ces conceptions de pièces en plastique, tenez compte des éléments suivants :

Les formes solides doivent être redessinées comme des "coquilles"

modifier le noyau ou les zones épaisses pour créer une paroi d'épaisseur uniforme.

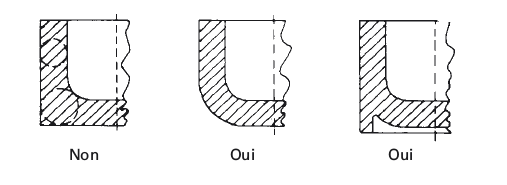

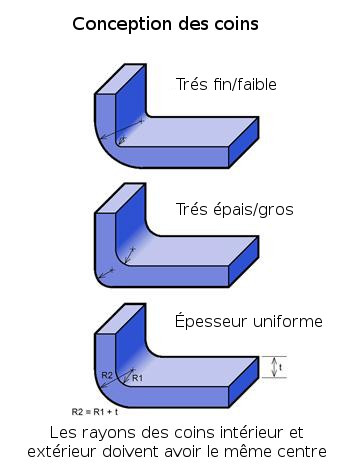

le rayon extérieur de la paroi des angles doit être plus grand que le rayon intérieur pour maintenir l'épaisseur de paroi constante dans les coins :

adoucir les transitions d'épaisseur à fin de minimiser les coins et les angles vifs. En outre, l'adoucissement réduit les contraintes de moulage et la concentration de contraintes associées aux brusques changements d'épaisseur. (voir la Figure 13)

Transitions progressives entre des sections épaisses et minces

Dans certains cas, les propriétés qui déterminantes de l'épaisseur, telles que la résistance à l'inflammabilité, résistance électrique, et l'acoustique de influent le choix de l'épaisseur minimale requise. Si la pièces requiert ces propriétés, il faut s'assurer que la matière fournit la performance requise à l'épaisseur choisies.

Exemples de configurations d'épaisseurs constantes

Refaire les zones épaisses de façon pour avoir une épaisseur uniforme sur toute la pièce pour éviter les retassures et les vides.

Le rayon extérieur de la paroi doit être supérieur au rayon intérieur pour avoir une épaisseur constante

R2 = R1 + e

Résumé

Garder l'épaisseur de la paroi aussi uniforme que possible.

Utilisez des transitions progressives entre des sections épaisses et fines.

L'épaisseur de la paroi doit correspondre à la fois à la fonction et au procédé de fabrication.

La gamme de guidage d'épaisseur de paroi est:

0,75 mm à 3 mm pour les matériaux renforcés

0,5 mm à 5 mm pour les matériaux non renforcés

Mon catalogue

Mon catalogue

1338

1338  ConcepTEK.net

ConcepTEK.net