Lire et analyser le cahier des charges

La première étape consiste à lire attentivement le cahier des charges fourni par l’entreprise. Ce document décrit les exigences techniques, fonctionnelles et économiques du projet. En cas de modifications nécessaires (pour des raisons techniques ou financières), il est essentiel de prendre contact avec les responsables ou le chef de projet pour valider les ajustements.

Réaliser ou avoir un dessin de définition du produit

Un dessin de définition complet du produit en plastique est indispensable. Il doit inclure :

Des perspectives et plusieurs vues (de face, de profil, etc.).

Des coupes ou coupes locales pour visualiser les détails internes.

Des cotations fonctionnelles pour préciser les dimensions critiques.

Une échelle adaptée pour une représentation précise

Analyser la Fiche des Caractéristiques de la Matière

La matière thermoplastique utilisée influence directement la conception du moule. Lisez attentivement la fiche technique du matériau pour déterminer son coefficient de retrait. Ce coefficient permet de prévoir les variations dimensionnelles de la pièce après refroidissement.

4. Appliquer le Coefficient de Retrait

Une fois le coefficient de retrait connu, redessinez la pièce en appliquant ce coefficient. Cela donne les dimensions réelles de l’empreinte du moule, garantissant que la pièce injectée aura les dimensions souhaitées après refroidissement.

5. Analyser les Dépouilles et Contre-Dépouilles

L’analyse des dépouilles (angles facilitant le démoulage) et des contre-dépouilles (zones nécessitant des mécanismes spécifiques) est essentielle. Si nécessaire, modifiez légèrement la géométrie de la pièce pour faciliter le démoulage et éviter les défauts.

6. Choisir un Plan de Joint Approprié

Le plan de joint définit la séparation entre les deux parties du moule (fixe et mobile). Il doit être choisi avec soin pour assurer une répartition équilibrée des forces et un démoulage optimal.

7. Déterminer les Lignes de Joint Supplémentaires

En fonction de la complexité de la pièce, des lignes de joint supplémentaires peuvent être nécessaires. Définissez également les techniques d’éjection des contre-dépouilles (éjecteurs, noyaux coulissants, etc.).

8. Choisir le Point d’Attaque et le Type de Seuil

Le point d’attaque (ou point d’injection) est crucial pour garantir un remplissage uniforme de l’empreinte. Choisissez également le type de seuil (canal d’alimentation) adapté à la pièce et à la matière.

9. Sélectionner le Type et les Points d’Éjection

L’éjection de la pièce du moule doit être soigneusement planifiée. Choisissez le type d’éjecteurs (épingles, lames, etc.) et déterminez leurs points d’emplacement pour éviter d’endommager la pièce.

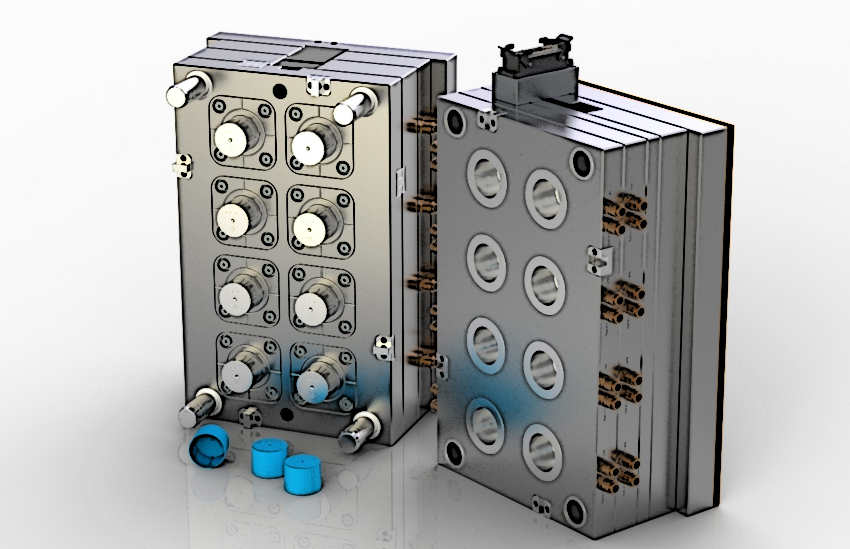

10. Déterminer le Nombre d’Empreintes

Le nombre d’empreintes dépend du volume de production et de la taille de la pièce. Un moule multi-empreintes augmente la productivité, mais nécessite une conception plus complexe.

11. Calculer les Dimensions d’Encombrement du Moule

Déduisez les dimensions d’encombrement du moule en tenant compte des empreintes, des systèmes d’éjection, de refroidissement et des éléments standards.

12. Placer les Empreintes de Manière Équilibrée

Pour garantir une répartition uniforme des forces et une injection homogène, placez les empreintes de manière équilibrée dans le moule.

13. Intégrer les Éléments Standards

Commencez par intégrer les éléments standards tels que :

La buse d’injection.

La douille de centrage.

Les colonnes et bagues de guidage.

Les éjecteurs de rappel.

14. Définir le Système de Régulation Thermique

Un système de refroidissement efficace est essentiel pour contrôler le cycle d’injection et éviter les déformations. Définissez les canaux de refroidissement et leur emplacement.

15. Concevoir le Système d’Éjection

Le système d’éjection doit être conçu pour fonctionner de manière fiable et précise. Assurez-vous qu’il est adapté à la géométrie de la pièce.

16. Fixer et Centrer les Plaques

Fixez et centrez les plaques de la partie fixe et de la partie mobile du moule pour garantir un alignement parfait lors de l’injection.

17. Ajouter les Éléments de Sécurité et d’Attelage

Intégrez une plaque de sécurité et un anneau d’attelage pour assurer la manipulation et la fixation du moule sur la presse.

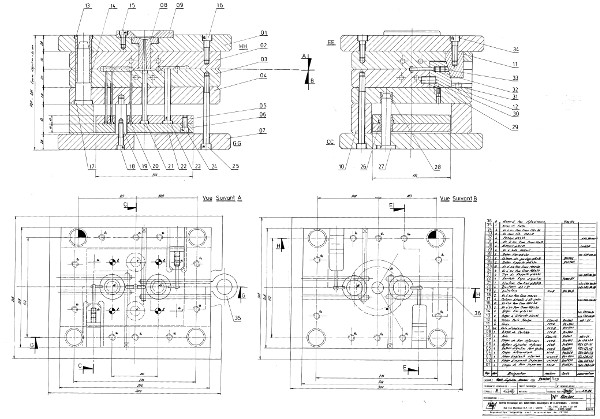

18. Mettre au Plan le Moule

Réalisez un plan complet du moule incluant :

Des vues, coupes et sections.

Une nomenclature et un cartouche.

Les ajustements des pièces guidées.

Les dimensions d’encombrement.

Une perspective de la pièce obtenue.

Eventuellement, une modélisation 3D des parties fixes et mobiles.

19. Dessiner les Plaques et Pièces Conçues

Fournissez des dessins de définition détaillés pour chaque plaque et pièce conçue, en précisant les tolérances et les finitions.

20. Établir une Gamme d’Usinage Complète

Préparez une gamme d’usinage détaillée pour chaque composant du moule, en indiquant les machines, les outils et les étapes de fabrication.

21. Conclusion

La conception d’un moule d’injection des thermoplastiques est un processus complexe qui nécessite une attention particulière à chaque étape. En suivant ce guide, vous serez en mesure de concevoir un moule performant, adapté aux exigences de votre projet. Que vous soyez un professionnel expérimenté ou un étudiant en formation, ces étapes vous serviront de base pour réussir vos projets en plasturgie.

Pourquoi ce Guide est Important ?

Ce guide est un outil précieux pour :

Les professionnels de la plasturgie qui souhaitent optimiser leurs processus de conception.

Les bureaux d’études qui cherchent à standardiser leurs démarches.

Les étudiants et apprenants qui veulent acquérir des compétences pratiques en conception de moules.

En appliquant ces étapes, vous garantirez la qualité de vos pièces injectées tout en réduisant les coûts et les délais de production

Mon catalogue

Mon catalogue

16793

16793  ConcepTEK.net

ConcepTEK.net