Le plastique fluide est conduit à travers un canal chauffé. Ainsi, la matière est injectée dans l'empreinte par l'intermédiaire de ces canaux chauds.

De nombreux plastiques exigent une température de traitement extrêmement précise. Si la température est légèrement élevée, le matériau peut être endommagé. Si la température chute fortement, le plastique durcit et ne s'écoule pas de façon optimale dans le moule. L'apport de chaleur (le maintient la température constante) dans la buse et les canaux de conduction est donc essentiel.

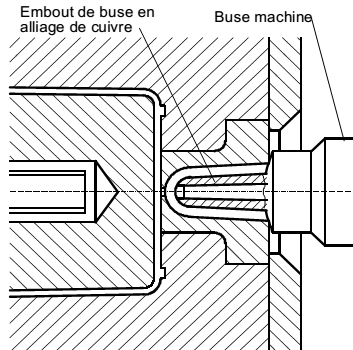

Pour garder la plastique à la bonne température, la buse est chauffée à l'extérieur par des serpentins chauffants. Seulement à la fin, dans l'extrémité de la buse il n'y a pas de système chauffant utilisé. La buse chauffée doit elle même porter la chaleur au plastique. Par conséquent, la conductivité thermique de ce matériau est cruciale. Dans les métaux conventionnels tels que l'acier, ce n'est pas suffisant. Bien que le cuivre ait un très haut niveau de conductivité thermique, il n'est en mesure de résister à l'abrasion du plastique.

Intérêt économique d'un système à canaux chauds

L'utilisation de système à canaux chauds permet une diminution des coûts matières (il n'y a plus de déchet d'alimentation) et une diminution des cycles de moulage (puisque la carotte et les canaux d'alimentation ayant souvent des sections importantes causent un refroidissement plus long).

Dans l'injection des thermoplastiques où chaque pièce, chaque matière sont un cas particulier, le concepteur de moule a le choix entre plusieurs techniques et matériels en fonction des critères imposés.

Les conséquences économiques de l'utilisation d'un système à canaux chauds peuvent être déduits en en tenant compte des facteurs suivants:

coût supplémentaire du moule

prix de la matière injectée

économie de matière

taux horaire machine

temps de cycle

Le système à canaux chauds permet de gagner en terme de coût en tenant compte aussi de ses autres avantages (qui sont pratiquement beaucoup plus difficiles à chiffrer) et qui apportent un plus par rapport à un canal froid. À savoir :

Pas de coût de stockage des carottes.

Pas de système de tri pièces/carottes.

Pas d'opération de décarottage (de découpe des carottes).

Pas de déchets (absence de matière re-broyée (souvent cause de panne)).

Travail en automatique (sans personnel).

La régulation thermique des éléments chauffants : les polymères thermoplastiques sont des produits dont la viscosité varie selon la température. Il est impératif de prévoir un investissement en systèmes de régulation et de contrôle des températures. L'utilisation de moules à canaux chauds sans système de pilotage mène à l'échec.

Les différents systèmes de canaux chauds.

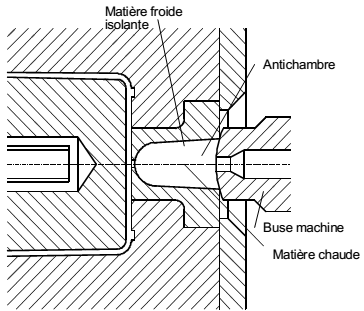

Moule mono empreinte à antichambre sans obturation

De tels systèmes permettent de mouler le polyéthylène et le polypropylène à grande cadence. Pour le polystyrène il est nécessaire d'adjoindre un embout de buse en alliage à haute conductibilité thermique.

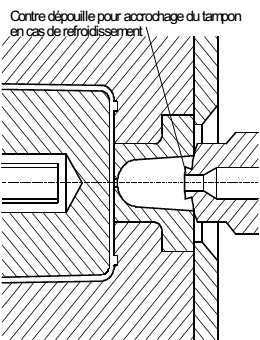

buse à anti chambre avec accrochage tampon.

Buse machine à pointe en alliage à haute conductibilité thermique.(Bronze au béryllium, Cuivre au chrome-zirconium…)

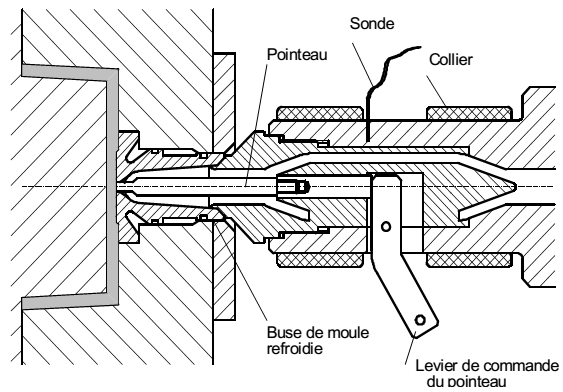

Moule mono empreinte à antichambre à obturation :

Dans le cas où le temps de plastification est supérieur au temps de refroidissement, il est nécessaire d'obturer le seuil d'injection, d'où l'utilisation de buse à obturateur (buse à aiguille).

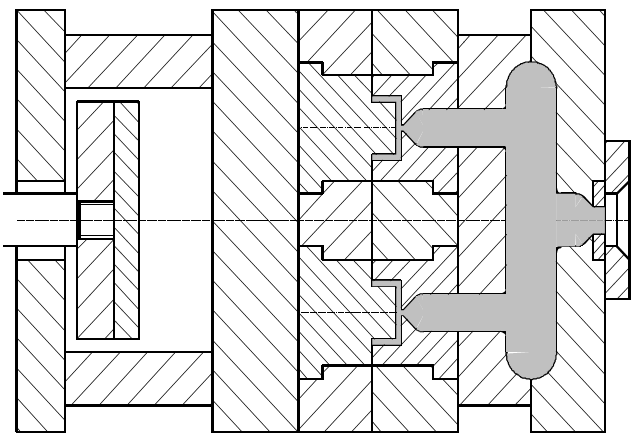

Moule multi-empreintes à canaux chauds bloc froid

Appelé aussi canaux canadiens, après avoir utilisé avec succès les buse à antichambre, les concepteurs de moules ont eu l'idée d'utiliser cette technique pour les moules multi-empreintes. Le principe est très simple : plus le canal d'alimentation a une grosse section, plus il faut de temps pour qu'il se solidifie. D'où la conception de moule selon le schéma suivant.

De tels systèmes marche très bien avec des seuils d'injection supérieur à 1,5mm et si les cadences sont rapides pour des polyéthylènes et des polystyrènes (sinon solidification des seuils). Cette technique est très bien adaptée pour une alimentation mixte sur mini carotte. La section de la veine fluide va se calibrer automatiquement selon le besoin et son parcours va trouver le chemin le plus efficace.

Cette technique porte aussi le nom de canal canadien. Il est évident qu'un tel système est très économique à réaliser.

Pour un changement de couleur on retire tout le système d'alimentation, ce qui permet un nettoyage très poussé du moule.

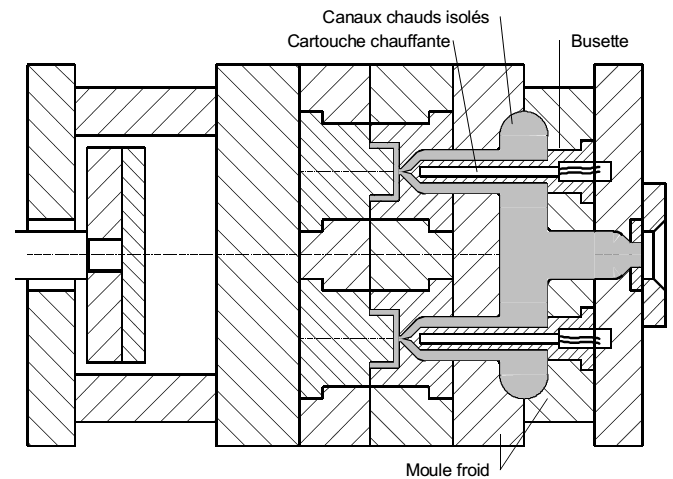

Moule multi-empreintes à canaux chauds bloc froid avec assistance thermique

Dans le cas de moules à canaux canadiens, il est fréquent que le seuil d'injection se solidifie au moindre arrêt de production. Il faut alors déplaquer pour retirer tout le système d'alimentation et procéder à un démarrage.

Pour éviter ces opérations, les concepteurs ont eu l'idée d'apporter des calories au niveau du seuil d'injection en utilisant des busettes avec un élément chauffant.

Ces busettes ont pour rôle de maintenir ouvert le seuil d'alimentation en cas d'arrêt en cours de production. Les gros canaux d'alimentation ont un temps de figeage (solidification) très long.

Ce système a permis d'injecter la plupart des matières thermoplastiques, quelque soit la température du moule. L'énergie électrique consommée pour maintenir la température des seuils étant très réduite. Du fait de la réalisation des canaux dans les plaques, il est facile de voir, en changeant de couleur, le parcours de la matière lors de l'injection.

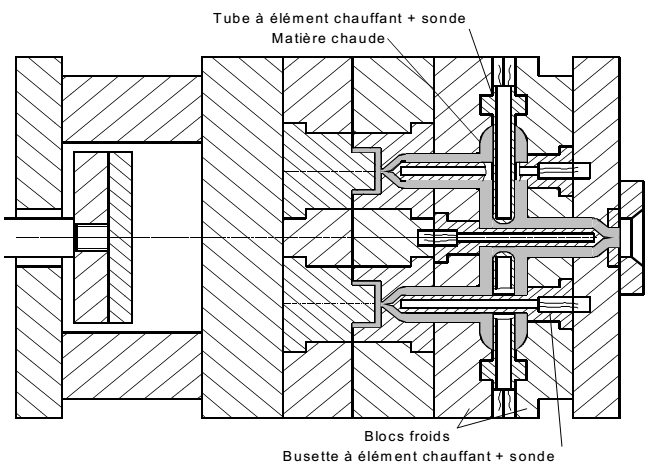

Moule multi-empreintes à canaux chauds bloc froid avec assistance thermique sur tout le parcours de la matière

Dans les techniques précédentes, il reste un inconvénient : pour procédés au démarrage du moule, il faut déplaquer pour retirer le système d'alimentation puis suivre une procédure pour remplir le canal avant de démarrer l'injection.

L'évolution fut d'apporter une assistance thermique tout au long du canal d'alimentation. Cette technique consiste à apporter, par l'intermédiaire d'éléments chauffants (résistances), les calories nécessaires pour remonter le polymère à sa température de transformation.

Il en résulte une bonne régulation thermique et une perte très faible en énergie (les masses à mettre en chauffe étant réduites au minimum). De plus, cette technique, permet d'arrêter et de redémarrer sans être obligé d'enlever le canal d'alimentation.

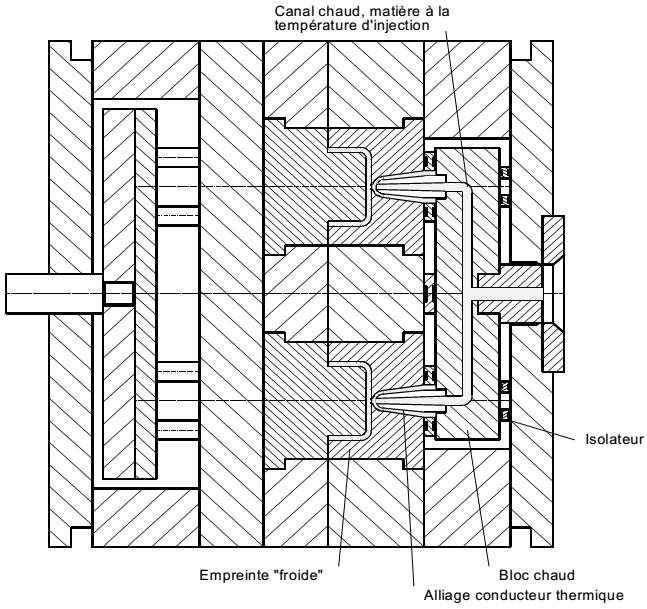

Moule à canaux chauds bloc chaud

Cette technique consiste à garder la matière chaude par une assistance thermique jusqu'à l'empreinte. Cela permet d'arrêter et de redémarrer sans que la matière se solidifie dans le canal d'alimentation.

Moule à canaux chauds bloc chaud

Toutefois, du fait que le bloc chaud se trouve à la température de transformation de la matière, il en résulte une dilatation importante des éléments les uns par rapport aux autres et une importante perte d'énergie thermique (certaine parties du moule étant chaudes et d'autres étant froides).

Mon catalogue

Mon catalogue

20646

20646  ConcepTEK.net

ConcepTEK.net