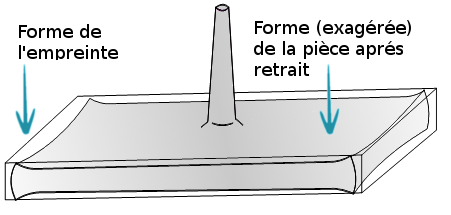

Définition du retrait

La pièce moulée subit une diminution de ses dimensions après refroidissement et après séjour prolongé (quelques jours) à une température donnée. Elle se rétrécie et devient plus petite que son empreinte. Donc le retrait est la diminution des dimentions de la pièce aprés démoulage.

Ce phénomène physique est due à plusieurs causes à savoir :

- l'abaissement de la température,

- le changement d'état de la matière fluide visqueus à solide,

- la relaxation et le repos de la pièce suite au relâchement de la pression.

Ainsi, une pièce moulée par injection est plus petite que la côte du moule froid correspondant

La distance intermoléculaire augmente par chauffage, et par conséquent le volume.

Le retrait est généralement plus accentué et plus compliqué avec les matières cristallines ou partiellement cristallines qu'avec les matières amorphes.

Le post-retrait

La plus grande partie du retrait des pièces moulées en plastique se produit dans le moule pendant le refroidissement. Une petite quantité de rétrécissement se produit après l'éjection, car la pièce continue à refroidir et après cela, la pièce peut continuer à rétrécir très légèrement jusqu'à ce que la température et la teneur en humidité se stabilisent. Dans les matériaux de rétrécissement plus élevés comme l'acétal et le nylon, le rétrécissement post-moulage peut être significatif.

Le post-retrait est la différence entre la cote de la pièce injectée refroidie à la température ambiante et la dimension de celle ci après recuit. Le post-retrait est indiqué en pourcentage par rapport aux cotes de la pièce injectée avant recuit.

Le retrait volumique et le retrait linéaire

Lecoefficient de retrait au moulage est l'un des facteurs les plus importants dans la conception des moules pour l' injection des plastique. Ce coefficient est exprimé par l'équation suivante :

r =(L0-L)/L0, où,

r : coefficient de retrait du moulage (pas d'unités)

L0 : Dimensions ue moule froid (mm)

L : Dimensions du produit(mm)

Cependant, en réalité, puisque le volume diminue lorsque le plastique fond et refroidit, si le concept de rapport de rétrécissement du volume est utilisé, il peut être exprimé par l'équation suivante.

rv=(V0-V1)/V0, où,

rv:Taux de réduction du volume (aucune unité)

V0 : Volume de la cavité de moulage (mm3)

V1 : Volume du produit moulé(mm3)

Ici, si les volumes V0 et V1 sont considérés comme des objets tridimensionnels, il est possible de les exprimer en utilisant les équations suivantes.

L0 = V0¹/³

L1 = V1¹/³

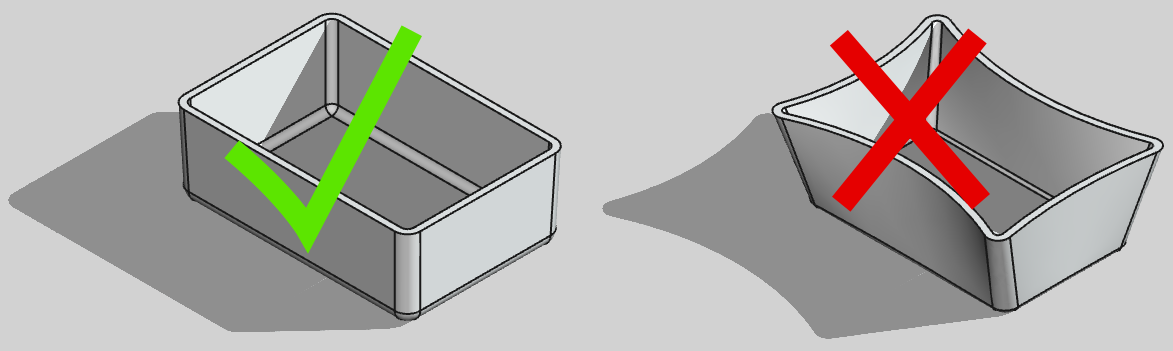

Retrait différentiel

Il y a toujours une certaine orientation de la matière dans le sens d'écoulement ainsi qu'un certain étirage des molécules. Cela conduit à un retrait longitudinal dans le sens de l'écoulement plus important que dans le sens transversal perpendiculairement à l'écoulement.

Quelques plastiques rétrécissent différemment dans une direction que dans l'autre. Par exemple, les polymères remplis de longues fibres de verre rétréciront davantage dans la direction transversale que dans la direction longitudinale (écoulement). Cela pose un dilemme intéressant pour le concepteur de moules. Le fournisseur de matériaux vous dira que vous devez utiliser un rétrécissement différent dans l'axe X que dans l'axe Y. C'est bien si vous faites des bâtons de popsicle ou des règles !

Comment déterminer le retrait dans les pièces complexes ?

Mais si votre pièce est complexe, comme par exemple elle possède des trous et des fronts d'écoulement qui se rencontrent sous différents angles et qui parcourent des directions différentes à différents endroits de la pièce, ça sera presque impossible de l'estimer avec un calcul classique. Cette opération serait nécessitera des coûts supplémentaires pour arriver à le déterminer. C'est le rôle de la simulation ! Avec un logiciel de calcul par éléments finis.Dans ce cas, les trous ronds deviendraient elliptiques dans l'outil, de sorte que les composants standard comme les broches de base ne peuvent pas être utilisés.

Valeurs usuelles des retraits des matières plastiques

Le retrait varie d'une famille matière plastique à une autre et même des grades d’une même famille peuvent avoir des retraits différents. Ce qui rend les outillages non valables pour toutes les matières.

Les matière renforcés avec des fibres ont un retrait plus limité mais plus sensible à l’orientation.

Le tableau suivant donne les coefficients de retrait des principales matières plastiques à titre indicatif pour :

des polymères vierges de natures différentes

des polymères vierges et renforcés fibres de verre courtes ;

Matière | Retrait % |

PMMA | 0,4 |

PA | 1,5 |

PA 30 % FV | 0,5 |

PS | 0,6 |

PS choc | 0,5 |

POM | 2,6 |

POM 30 % FV | 1,2 |

ABS | 0,6 |

PEhd | 3,5 |

PVC | 0,5 |

PEbd | 2 |

PC | 0,6 |

PP | 2 |

Attention : lors de la conception du moule, il faut revenir aux indications (Fiche techniques) du fournisseur pour avoir la valeur convenable du retrait et les conditions de moulage correspondants.

Le processus de rétraction est généralement plus accentué et plus compliqué avec les matières cristallines ou partiellement cristallines qu'avec les matières amorphes. En outre, avec les matières plus ou moins cristallines, on peut affirmer qu'en dehors du retrait la différence de retrait et post-retrait joue également un rôle important.

Facteurs influents sur le retrait volumique

Le taux de rétrécissement dépend fortement de la composition du polymère et de ses propriétés (PVT, propriétés thermiques...), mais aussi des conditions de traitement (température, pression, débit, etc.) appliquées et de la conception et de la géométrie des pièces (épaisseur du mur, emplacement de la porte, contraintes de moulage).

Le retrait augmente si :

- le taux de cristallinité augmente

la température du moule augmente

la température de la matière augmente

la pression de maintien diminue :

l'épaisseur de la paroi augmente

le poids moléculaire de la matière augmente

Cristllinité du polymère

Les polymères semi-cristallins (p. ex. polybutylène téréphtalate ou polypropylène) présentent toujours un rétrécissement plus élevé que les polymères amorphes (p. ex. PS, PC, PVC, ABS, PMMA). C'est parce que les polymères semi-cristallins, lorsqu'ils sont refroidis, une partie de leurs chaînes macromoléculaires sont réarrangées pour former de la cristallite qui est une structure bien organisée, ce qui conduit à moins d'espace nécessaire pour le même nombre d'atomes. Cependant, un faible taux de cristallinité ou un faible taux de cristallisation totale ont pour effet de réduire le rétrécissement et, par conséquent, de réduire la distorsion dans les polymères semi-cristallins.

Poids moléculaire

Le degré de rétrécissement est également influencé par le poids moléculaire. Les plasique à fort poids moléculaire, ont une viscosité plus élevée lors du remplissage et une baisse de pression plus accentuée dans la cavité de l'outil. Une pression de maintient plus élevée doit être utilisée pour compenser la chute de la pression de la cavité, sinon la matière fondue à pression plus faible se traduira par un rétrécissement plus élevé de la pièce finale.

Charges et fibres

Les matériaux de remplissage et les fibres sont généralement ajoutés dans les matières plastiques pour modifier des propriétés telles que la rigidité, la résistance au fluage, etc. Les produits de charge et les renforts de fibres dans les matériaux composites entraînent un retrait différent du polymère vierge. La plupart des charges et des fibres engendrent un coefficient de dilatation thermique relativement faible, ce qui explique que lorsque la pièce est refroidie pendant la transformation, ces additifs tendent à diminuer de façon significative. La réduction sur le rétrécissement est proportionnelle à leur concentration. Les matériaux remplis de fibres, comme les polymères remplis de longues fibres de verre, rétrécissent moins le long de la direction dans laquelle les fibres s'alignent (généralement dans la direction du flux) que le rétrécissement dans la direction transversale.

Les pigments augmentent le retrait

Les pigments, en général, entraînent une augmentation du retrait. Ils favorisent le rétrécissement en agissant comme agent nucléateur.

La présence de pigments dans les polymères peut affecter la cristallisation et donc le rétrécissement des pièces. Les pigments organiques fournissent une cristallisation plus rapide et par suite donnent une grande quantité de cristallinité dans les pigments par rapport au polymère net. Les pigments inorganiques entraînent moins de changement de de rétrécissement.

Stabilité dimensionnelle

Dans les plastiques, le taux de changement dimensionnel est déterminé par le niveau de contrainte et la température à laquelle la pièce est maintenue sous contrainte. À des moments, la pièce en charge se déforme en réponse à la charge appliquée.

Un rétrécissement excessif au-delà du niveau acceptable peut être causé par

- Pression d'injection faible

- temps de conservation ou de refroidissement court

- Température de fusion élevée

- Température élevée du moule

- Pression de maintient faible

Mon catalogue

Mon catalogue

15729

15729  ConcepTEK.net

ConcepTEK.net