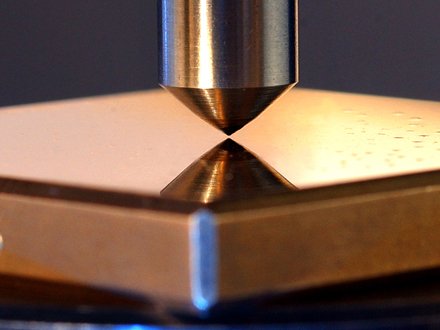

Principe de l’essai Rockwell

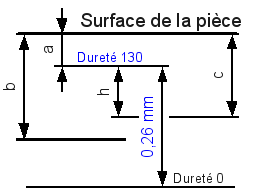

Il consiste à imprimer, en deux temps, dans la couche superficielle de la pièce à essayer, un pénétrateur normalisé (cône ou bille) et à mesurer l’accroissement rémanent « h » de la profondeur de pénétration.

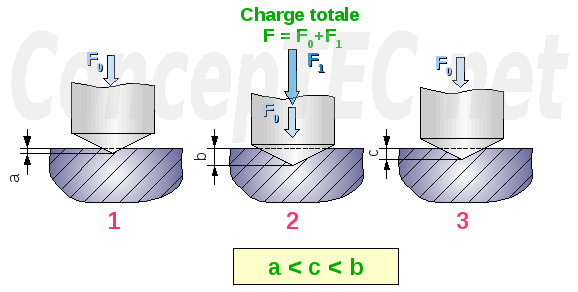

Fig.1 : Principe de l’essai Rockwell avec cône.

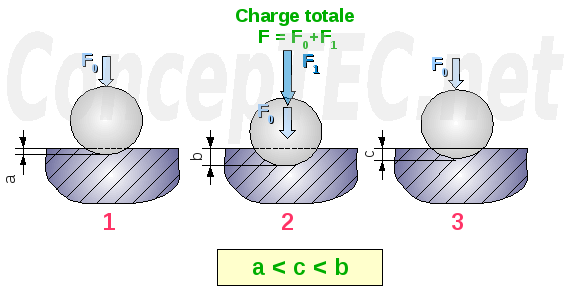

Fig. 2 : Principe de l’essai Rockwell avec bille.

Exécution de l’essai de dureté

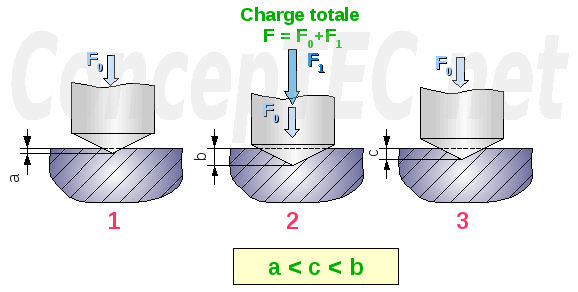

- Le pénétrateur étant perpendiculaire à la surface à essayer, il est soumis sans chocs à une charge initiale de pénétration

. Cette charge entraîne une pénétration « a » du pénétrateur, qui sert d’origine de mesure de la dureté

. Cette charge entraîne une pénétration « a » du pénétrateur, qui sert d’origine de mesure de la dureté

- On applique au pénétrateur, progressivement et sans chocs (en 2 à 8 s), une surcharge

qui entraîne un accroissement de pénétration « b » du pénétrateur ;

qui entraîne un accroissement de pénétration « b » du pénétrateur ;

- On enlève la surcharge

pour revenir à la charge initiale

pour revenir à la charge initiale  . La pénétration du pénétrateur est alors égale à « c »;

. La pénétration du pénétrateur est alors égale à « c »;

- On mesure alors l’accroissement rémanent de la profondeur de pénétration « h », c'est-à-dire la différence entre la pénétration « c » sous charge

à la fin de l’essai et la pénétration « a » sous charge

à la fin de l’essai et la pénétration « a » sous charge  au début de l’essai

au début de l’essai

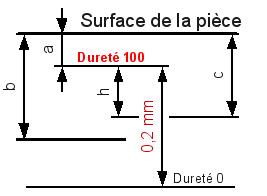

- A partir de la valeur « h » est déduit le nombre appelé « Dureté Rockwell », selon la formule :

avec E est une valeur correspondant à l'échelle de dureté.

s = 0.002 pour les mesures des pièces volumiques et 0.001 pour les mesures surfaciques.

Une unité de dureté Rockwell correspondant à une pénétration de 0,002 mm.

Échelle | Calcul | Valeur de E |

|---|---|---|

|

HRA HRC HRD | Dureté Rockwell = | E = 100 |

|

HRB HRE HRF HRG HRH HRK | Dureté Rockwell = | E = 130 |

|

HRN HRT | Dureté Rockwell = | E = 100 |

Les différentes échelles

Il y a plusieurs échelles de dureté Rockwell dont on site :

A (pour les matériaux extrêmement durs),

B (pour les matériaux de dureté moyenne), et

C (pour le matériau dont la dureté est plus de 100 sur l'échelle B)

Échelle | Symbole | Pénétrateur | F0 + F1 | Application |

|---|---|---|---|---|

A |

HRA |

Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm |

588,6 N |

Carbure, acier en en épaisseur mince |

B |

HRB |

Bille d'acier de 1,588 mm (1/16 de pouce) de diamètre |

981 N |

Alliage de cuivre, acier doux, alliage d'aluminium Matériaux ayant une résistance à la rupture comprise entre 340 et 1000 MPa |

C |

HRC |

Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm |

1471.5 N |

Acier, fonte, titane Matériau ayant une dureté résistance à la rupture supérieure à 1000 MPa et une dureté supérieure à 100 HRB |

D |

HRD |

Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm |

981 N |

aciers doux, des cas de trempe à moyennes duretés et fontes perlitiques malléables |

E |

HRE |

Bille d'acier de 3,175 mm (1/8 pouce) de diamètre |

981 N |

Fonte, Alliage d'aluminium et de fonte |

F |

HRF |

Bille d'acier de 1,588 mm de diamètre |

588,6 N |

Alliage de cuivre recuit, fine tôle de métal. |

G |

HRG |

Bille d'acier de 1,588 mm de diamètre |

1471,5 N |

Cupro-nickel, Alliage cuivre-nickel-zinc |

Les deux échelles les plus utilisées sont les échelles B et C. les indications des lettres vont du plus dure vers le plus doux.

L'intérêt des indices Rockwell par rapport à l'indice Brinell est qu'ils peuvent se lire directement sur un cadran gradué en un temps plus court. Elle est utilisée en applications industrielles.

Mais l'inconvénient est qu'elles comprennent un problème lié aux non arbitraires échelles et les éventuels effets à l'appui de l'éprouvette (ou échantillons) : essayez de mettre un papier à cigarette dans le cadre d'une masse d'essai et de prendre note de l'effet sur la dureté de la lecture ! Les méthodes Vickers et Brinell ne posent pas de ce problème).

Dureté Rockwell superficielle

Ces échelles sont utilisées pour des produits très minces et pour la mesure de dureté de revêtements.

Les deux échelles utilisées sont l'échelle N (Cône de diamant) et T (bille en acier). Dans les deux cas, la charge initiale (F0) est de 29,4 N. Chacune d'entre elle peuvent être utilisé en utilisant une charge totale de 147N, 294N ou 441N.

Dans ce cas une unité de dureté Rockwell correspond à un enfoncement de 0,001 mm.

Pour les échelles N et T la dureté est donnée par la formule :

Échelle | Symbole | Pénétrateur | F0 + F1 |

|---|---|---|---|

N | HR15N | Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm | 15 N |

N | HR30N | Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm | 30 N |

N | HR45N | Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm | 45 N |

T | HR15T | Bille d'acier de 1,588 mm de diamètre | 15 N |

T | HR30T | Bille d'acier de 1,588 mm de diamètre | 30 N |

T | HR45T | Bille d'acier de 1,588 mm de diamètre | 45 N |

Conditions de l'essai

L’essai est effectué à température ambiante

Les charges doivent être appliquées sans chocs

On prépare la surface pour éviter toute altération

La pièce doit reposer sur un support rigide

Aucune marque ne doit apparaître au dos de la pièce

l’épaisseur de l’éprouvette ou de la couche superficielle à essayer doit être au mois égale à (10 x h), pour les essais effectués avec le pénétrateur conique, et à (15 x h) pour les essais effectués avec le pénétrateur sphérique

Pour des essais successifs ; la distance entre centres de deux empreintes voisines doit être au moins égale à 4 fois le diamètre de l’empreinte (mais avec un minimum de 2 mm)

La distance du centre d’une empreinte au bord de la pièce doit être au moins égale à 2.5 fois le diamètre de l’empreinte (mais avec un minimum de 1 mm)

Le nombre de la dureté Rockwell est habituellement lu directement sur le cadran de l’appareil de mesure.

Expression des résultats

- La dureté Rockwell pour les échelles A, B, C, D, E, F, G, H et K est désignée par le symbole HR précédé par la valeur de dureté et complété par une lettre indiquant l’échelle.

Exemple 59 HRC = dureté Rockwell de 59, mesurée sur l’échelle C

- La dureté superficielle Rockwell pour les échelles N et T est désignée par le symbole HR précédé par la valeur de la dureté et complété par un nombre (représentant la charge totale) et une lettre indiquant l’échelle.

Mon catalogue

Mon catalogue

95

95  Mohamed Wissem LANDOLSI

Mohamed Wissem LANDOLSI