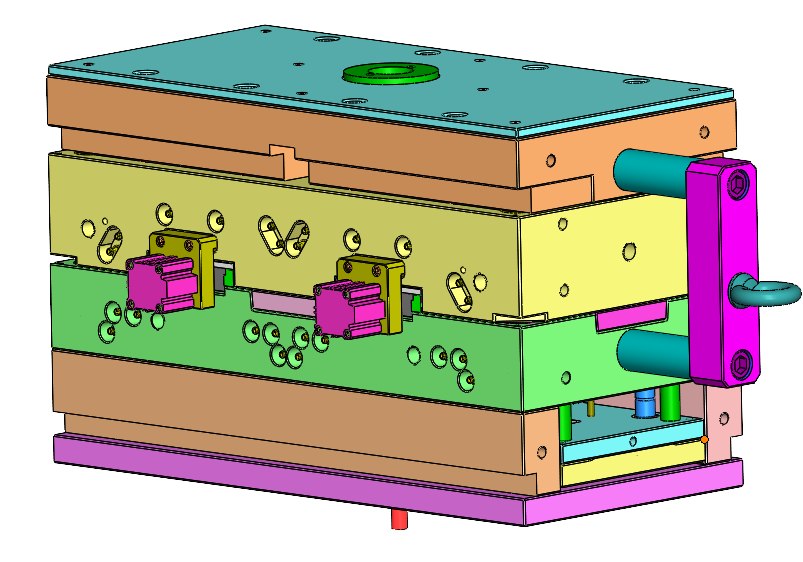

Trois données clés font toute la différence :

Le prix du moule livré et validé.

Le temps de cycle minimum pour produire des pièces conformes.

La durée de vie garantie du moule (en nombre de pièces).

Parmi ces critères, le temps de cycle est souvent le levier caché de la productivité. Et son meilleur ami – ou pire ennemi – c’est le refroidissement.

Le cœur du problème : la fonction refroidissement

Un bon refroidissement, c’est l’assurance d’un cycle rapide et de pièces de qualité, sans déformation. Le calcul théorique du temps de refroidissement dépend de cinq éléments :

La matière plastique utilisée.

L’épaisseur maximale de la pièce.

La température d’injection.

La température du moule.

La température d’éjection.

Mais en pratique, un facteur est trop souvent négligé : la conception réelle du circuit de refroidissement.

Beaucoup de moules utilisent encore des circuits simples (des trous traversants reliés par l’extérieur), qui refroidissent de manière inégale. Optimiser ce circuit permet de gagner des secondes précieuses sur chaque cycle, mais cela a un coût. Parfois, il faut presque doubler le prix du moule pour réduire le temps de cycle de seulement 2 à 3 secondes. Un investissement qui se rentabilise vite en grande série !

Comment concevoir un circuit de refroidissement performant ?

La conception repose sur des normes éprouvées. Par exemple :

| Épaisseur de la paroi | Diamètre des canaux | Distance canal/empreinte |

|---|---|---|

| < 2 mm | 9 ± 1 mm | 2 à 3 x le diamètre |

| < 4 mm | 11 ± 1 mm | 2 à 3 x le diamètre |

| < 6 mm | 13,5 ± 1,5 mm | 2 à 3 x le diamètre |

L’objectif est toujours le même : évacuer la chaleur rapidement et uniformément pour éviter les points chauds qui déforment les pièces.

La solution pour les zones difficiles : les caloducs

Pour les zones inaccessibles aux canaux classiques (coins étroits, inserts, parois très épaisses), la technologie des caloducs (ou heat pipes) est une solution géniale.

Ces tubes transfèrent passivement la chaleur des zones chaudes vers les zones froides. Ils sont parfaits pour :

Refroidir uniformément les zones complexes.

Réduire les déformations en équilibrant les températures.

Accélérer le cycle sur les pièces à géométrie difficile.

Ils ne sont pas nécessaires sur tous les moules, mais ils deviennent indispensables pour les pièces techniques de haute précision.

Vous voulez maîtriser ces concepts et concevoir des moules performants ?

La conception de moule est un équilibre subtil entre performance technique et rentabilité. Comprendre l’impact du refroidissement, savoir lire un plan, choisir les bons matériaux et anticiper les problèmes en production sont des compétences clés.

📚 Formez-vous avec un expert international !

Ing. Mohamed Wissem LANDOLSI, consultant et formateur en plasturgie, partage son savoir-faire dans des formations pratiques. Apprenez à concevoir des moules robustes, optimisés pour la production, et à maîtriser toute la chaîne de valeur des pièces plastiques.

Mon catalogue

Mon catalogue