Ils existent aussi les polyuréthanes compacts, ayant un corps plain sans porosités comme celles qui existent dans les corps spongieux. Possédant une gamme de duretés très élargie, allant de 35 Shore A (dureté du caoutchouc) à 75 Shore D (dureté du Polyamide ) il peut couvrir une grande majorité des applications mécaniques et industrielles surtout pour le prototypage ou pour le dépannage. Ce qui permet de l’utiliser comme un matériau substituable aux élastomères caoutchoucs et aux plastiques, et ce, selon la dureté.

Ses caractéristiques mécaniques incomparables, sa facilité de moulage, son aptitude à la coloration et l’absence d’odeur de la pièce moulée, tous ces critères et autres lui permettent d’être qualifié d’un matériau noble, donc relativement cher !

La mise en ouvre du Polyuréthane :

Le polyuréthane compact peut être mis en œuvre manuellement, sans machine de coulée ou avec machine, et ce, selon la série.

Le polyuréthane est un mélange de deux principaux éléments : le polyol qui est le polymère de base ou le prépolymère et l’isocyanate qui est l’allongeur de chaînes ou le durcisseur. Lors du mélange de ces deux composants avec des proportions bien définies selon les applications et selon le résultat souhaité, le mélange est mis en œuvre plus facilement que le « pot life » est long. Pour les compositions dont le « pot life » est court (de l'ordre de 3 à 4 minutes seulement) il faut avoir de l’expérience et un matériel adapté pour réussir le moulage.

Le “pot life” signifie le temps que met le mélange pour avoir une viscosité plus élevée que celle lors du mélange. Puisque le matériau, initialement liquide à faible viscosité, devient plus visqueux lors du mélange et puis durcis.

En mode manuel, la quantité de matière mise en œuvre à chaque opération doit être assez faible afin de bien maîtriser le mélange. Lorsqu'une grande quantité d'élastomère polyuréthane est nécessaire pour remplir un moule et que le “pot life” est suffisamment court, on procède à plusieurs opérations de mélange simultanées ou relativement décalées dans le temps.

Matériel de mise en œuvre

Pour pouvoir réaliser un mélange, manuellement, de l’élastomère PUR compact il faut avoir au moins les équipements suivants :

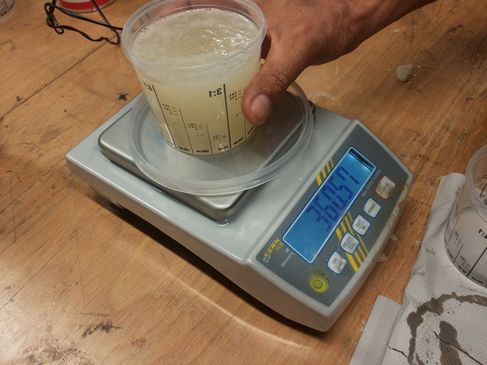

Une balance de capacité compatible avec les quantités à mettre en œuvre et de précision au moins égale au 1/100ème de la capacité à mélanger : soit 0,1 g ;

Un mélangeur à moteur (environ 3000 tours/min), équipé d'une turbine à disque. Pour avoir un mélange efficace, il faut veiller à ne pas créer de vortex, et ce, permet d’éviter des turbulences et la génération de bulles indésirables pour les applications mécaniques et qui risquent de générer des concentrations de contraintes, donc des pièces faibles.

Une spatule étroite pour pouvoir récupérer la matière et l’étaler

Un chronomètre pour ne pas dépasser le “pot life” et réaliser le démoulage

Une cloche à vide, de -1 bar, équipée d'un hublot et d'une vanne de mise à la pression atmosphérique.

Procédure de mise en œuvre

Préparation

Les éléments de mélange doivent être portées aux températures requises par le fournisseur de matière. Le moule doit être enduit par un agent de démoulage comme le silicone, le PTFE ou la cire et mis en étuve à la température recommandée.

Un récipient de volume au moins deux fois celui du mélange total à mettre en œuvre.

Pour un mélange multicomposant, commencer par le polyol dans lequel seront mélangées les quantités plus faibles (catalyse, antibulle, butanediol). Ajouter ensuite la quantité adéquate de prépolymère.

Dans le cas d'un système bicomposant, ajouter d'abord la quantité exacte de prépolymère, puis l'allongeur de chaîne.

Surveillez le temps

Mélange

Mélanger avec la turbine, tout en la laissant immergée dans le produit (afin de minimiser la création de bulles) tout en faisant des mouvements circulaires le long des parois. Durée : 30 à 45 secondes (de 0, 1 à 2 kg) 1 à 1,5 minute (plus de 2 kg).

Arrêter et racler les parois du récipient à la spatule.

Agiter à nouveau. Durée : 10 secondes.

NB : Pour les mélanges difficiles à dégazer ou ayant un « pot life » court, il est recommandé de dégazer les composants séparément avant de mélanger de façon à diminuer le temps de dégazage.

Dégazage

Placer le récipient dans la cloche à vide (vide 1 bar) et commencer le dégazage en prenant soin que la matière ne déborde pas (le volume peut doubler dans le récipient).

Arrêter le dégazage lorsque le niveau est revenu à la normale et qu'il n'y a plus que quelques bulles à la surface.

Coulée

Verser le mélange dégazé dans le moule chauffé et graissé.

Placer le moule rempli dans l'étuve à la température utilisée pour préchauffer le moule.

Démouler au bout du temps indiqué sur la fiche technique.

Mettre les pièces en polyuréthane en poste cuisson si nécessaire.

Lorsque le moulage est fait sans pression extérieure (méthode excluant le moulage par compression et par transfert), les moules peuvent être faits dans divers matériaux à condition de présenter toutes garanties en matière de :

Stabilité dimensionnelle à la température de moulage

Résistance à la chaleur de transformation

Inertie chimique avec les isocyanates notamment.

Plusieurs matériaux peuvent être utilisés pour les moules, par exemple :

Acier

Aluminium

Résines époxydes chargés ou non

Bois revêtu de bouche-pores

Résines polyester ou époxydes renforcés ou non

Résines fluorocarbonées

Élastomères de silicone

Polyamide…

à condition d'enduire certains d’entre eux avec un agent de démoulage tel que cire, huile de silicone, PTFE, etc.

Techniques de moulage

Plusieurs techniques de moulage peuvent être employées pour les polyuréthanes compacts :

Moulage ouvert

C'est la méthode de moulage la plus simple. On verse dans un moule ouvert le mélange après dégazage en faisant attention de ne pas créer des bulles d'air.

Certains moules, présentant des formes en reliefs susceptibles de piéger de l'air, peuvent être remplis par le bas par la machine de coulée qui fournit une pression due aux pompes.

Moulage en source

Cette méthode est destinée à produire des pièces finies à des tolérances précises. Les deux parties du moules sont remplies et, lorsque le mélange commence à gélifier, on ferme la partie supérieure du moule sur la partie inférieure.

Attention à ne pas fermer le moule trop tard, ce qui entraîne des craquelures dans la pièce moulée, ou trop tôt à cause de la contraction de volume au moment de la gélification (défauts dans la partie supérieure des pièces moulées).

Moulage par transfert

Lorsqu’on a une production de quantités importantes de petites pièces, cette méthode est utilisée.

L'élastomère dégazé est coulé dans le réservoir. Lorsqu'il gélifie, un piston le transfère dans les différentes empreintes et la pression est maintenue jusqu'à polymérisation.

Moulage par injection liquide (LIM)

Une machine injecte le mélange à l'état liquide dans le moule par une pompe à basse ou haute pression.

Rotomoulage

Ce procédé permet d’obtenir des pièces creuses. Le mélange réactionnel est réparti dans toute la partie périphérique du moule qui est mis en mouvement de rotation dans les trois axes de l’espace.

Moulage sous vide

On fait en général appel à cette technique lorsqu'on a besoin de reproduire des détails de surfaces très fins qui n'acceptent pas la présence de petites bulles d'air qui peuvent être retenues en surface par des aspérités.

Le moule est mis dans une chambre sous vide. Sous l’action du vide aussi, le moule peut être rempli.

Moulage par centrifugation

Après dégazage, Le mélange est coulé ou injecté au centre du moule qui est mis en rotation. La coulée est transférée vers les parois du moule par la force centrifuge.

Cette méthode est particulièrement convenable pour le revêtement interne de tuyaux ou pour la réalisation de pièces à parois minces ou des pièces faisant appel à des moules comportant des parties horizontales qui retiendraient des bulles d'air en moulage ouvert.

Application des polyuréthanes compactes :

Les polyuréthanes compacts conviennent bien pour les applications ou il y a de fortes usures ou des contraintes mécaniques importantes. Généralement les températures ne dépassent pas 60 et 70 °C au-delà, la matière risque de se dégrader.

Comme exemples de pièces on cite :

Les Peaux de cyclone

Les grilles de cribles

Le revêtement de corps de pompes

Le revêtement de galets et de roues

Buses

Mon catalogue

Mon catalogue

11918

11918  Mohamed Wissem LANDOLSI

Mohamed Wissem LANDOLSI